Z artykułu dowiesz się:

- jaki jest wpływ parametrów spawania na jakość złączy;

- gdzie stosuje się technologię spawania plazmowego PTA;

- jak zachodzące w łuku plazmowym zjawiska wpływają na proces cięcia.

Plazma i łuk plazmowy znajdują od wielu lat powszechne zastosowanie w badaniach naukowych oraz w produkcji przemysłowej.

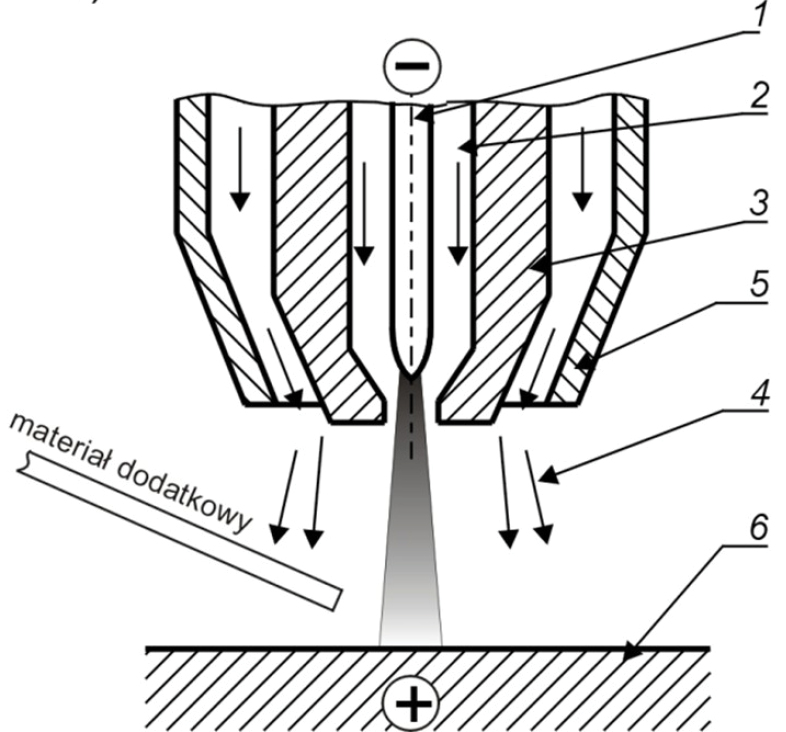

W przypadku inżynierii spawalnictwa podstawowe zastosowania łuku plazmowego to technologie cięcia, natryskiwania, napawania oraz spawania, jak i procesy atomizacji proszków. Spawanie plazmowe prowadzone może być łukiem zależnym – PTA (ang. plasma transferred arc welding) oraz łukiem niezależnym – PA (ang. plasma non-transferred arc welding) (rys. 1). W przypadku spawania plazmowego łukiem niezależnym obwód elektryczny łuku mieści się wewnątrz palnika, między elektrodą wolframową i dyszą zwężającą. Plazma łuku jest wtedy przenoszona na przedmiot spawany energią przepływu gazu plazmowego. Ciepło spawania jest uzyskiwane wyłącznie z gorącego gazu plazmowego, wypływającego na zewnątrz palnika.

Rys. 1a. Schemat procesów spawania plazmowego łukiem zależnym ‒ PTA;

1 – elektroda wolframowa, 2 – gaz plazmowy, 3 – dysza zawężająca gaz plazmowy, 4 – gaz ochronny (osłonowy),

5 – dysza gazu ochronnego, 6 – materiał spawany; rys: autor

Rys. 1a. Schemat procesów spawania plazmowego łukiem zależnym ‒ PTA;

1 – elektroda wolframowa, 2 – gaz plazmowy, 3 – dysza zawężająca gaz plazmowy, 4 – gaz ochronny (osłonowy),

5 – dysza gazu ochronnego, 6 – materiał spawany; rys: autor Rys. 1b. Schemat procesów spawania plazmowego: łukiem niezależnym ‒ PNA;

1 – elektroda wolframowa, 2 – gaz plazmowy, 3 – dysza zawężająca gaz plazmowy, 4 – gaz ochronny (osłonowy),

5 – dysza gazu ochronnego, 6 – materiał spawany; rys: autor

Rys. 1b. Schemat procesów spawania plazmowego: łukiem niezależnym ‒ PNA;

1 – elektroda wolframowa, 2 – gaz plazmowy, 3 – dysza zawężająca gaz plazmowy, 4 – gaz ochronny (osłonowy),

5 – dysza gazu ochronnego, 6 – materiał spawany; rys: autorTen system spawania plazmowego ma bardzo ograniczone zastosowanie przemysłowe. Głównie wykorzystywany jest do spawania materiałów nieprzewodzących prąd elektryczny lub gdy wymagana jest bardzo mała energia liniowa spawania złączy konstrukcji metalowych. Przy spawaniu plazmowym łukiem zależnym PTA spawane złącze stanowi część obwodu elektrycznego. Łuk plazmowy przemieszcza się od elektrody wolframowej poprzez dyszę zawężającą do złącza. Energia cieplna spawania wydziela się w obszarze plamki anodowej na złączu spawanym (rys. 1, 2).

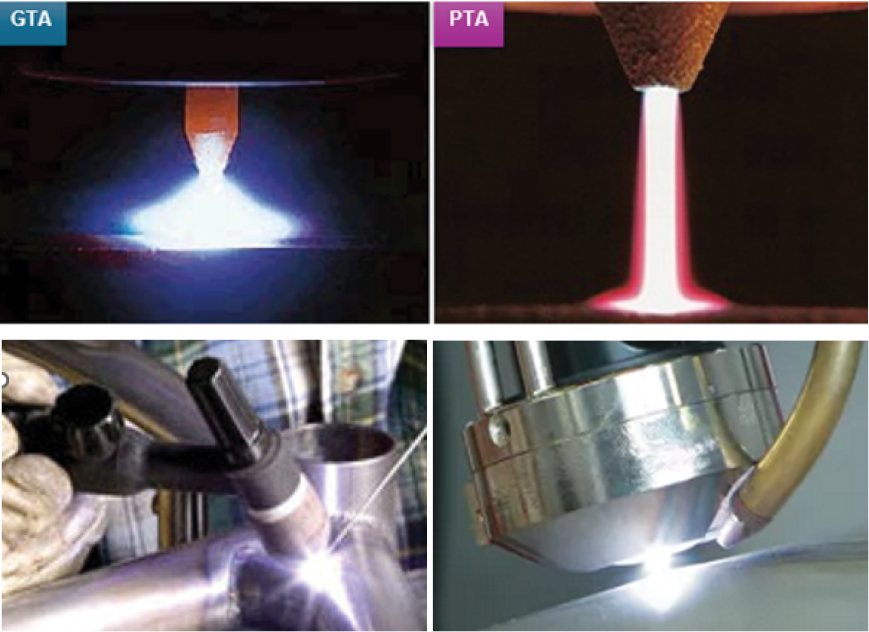

Rys. 2. Kształt słupa łuku przy spawaniu GTA i przy spawaniu PTA oraz widok procesu spawania manualnego PTA techniką z jeziorkiem spoiny i automatycznego techniką z oczkiem spoiny [1, 22-25]; rys: autor

Rys. 2. Kształt słupa łuku przy spawaniu GTA i przy spawaniu PTA oraz widok procesu spawania manualnego PTA techniką z jeziorkiem spoiny i automatycznego techniką z oczkiem spoiny [1, 22-25]; rys: autorCzytaj też >> Branża obróbki metali inwestuje w park maszyn i urządzeń

Spawanie PTA – możliwości i zastosowanie

Proces spawania PTA jest stosowany w przemyśle światowym do łączenia większości nowoczesnych metali i stopów konstrukcyjnych, takich jak:

- stale niskostopowe,

- stale o wysokiej wytrzymałości (U)HSS,

- stopy aluminium,

- stale wysokostopowe,

- stopy magnezu,

- tytanu,

- niklu,

- berylu,

- metali aktywnych, takich jak: Ti, Zr, Ta.

Zapewnia wysokiej jakości trwałe połączenie w wyniku stopienia krawędzi spawanych elementów konstrukcji energią cieplną zawężonego łuku plazmowego (rys. 2-4). W procesie spawania PTA połączenie może być wykonane z materiałem dodatkowym, zwykle techniką z jeziorkiem spoiny, lub bez materiału dodatkowego, techniką z oczkiem spoiny – zwykle bez materiału dodatkowego, podobnie jak to ma miejsce w procesie spawania laserowego czy wiązką elektronów [1, 2].

Rys. 3. Przykładowe warunki technologiczne spawania plazmowego PTA techniką z oczkiem spoiny, bez materiału dodatkowego, złącza doczołowego blachy stalowej S700MC o grubości 3,0 mm. Prąd spawania DC(-) impulsowy o kształcie prostokątnym impulsów – prąd impulsu – Ii = 180 A, prąd podstawy – Ip = 40 A, czas impulsu – ti = 12-40 ms, czas trwania prądu podstawy

– tp = 25-100 ms, prędkość spawania – 0,42 m/min [1]; rys: autor

Rys. 3. Przykładowe warunki technologiczne spawania plazmowego PTA techniką z oczkiem spoiny, bez materiału dodatkowego, złącza doczołowego blachy stalowej S700MC o grubości 3,0 mm. Prąd spawania DC(-) impulsowy o kształcie prostokątnym impulsów – prąd impulsu – Ii = 180 A, prąd podstawy – Ip = 40 A, czas impulsu – ti = 12-40 ms, czas trwania prądu podstawy

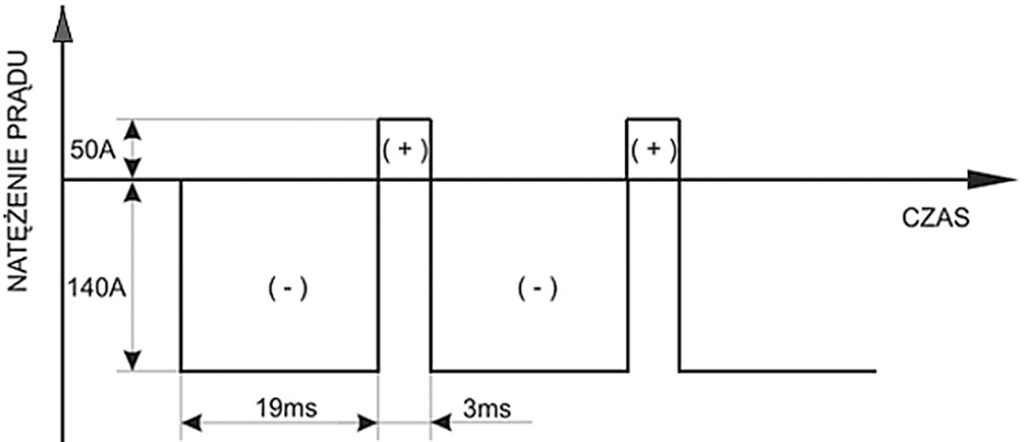

– tp = 25-100 ms, prędkość spawania – 0,42 m/min [1]; rys: autor Rys. 4. Zalecane warunki technologiczne spawania techniką z oczkiem spoiny, bez materiału dodatkowego, złączy doczołowych blach ze stopów aluminium i magnezu o grubości 6,4 mm, prądem przemiennym o prostokątnym przebiegu prądu impulsowego, prędkość spawania: 3,4 mm/s, natężenie przepływu gazu plazmowego: 2,4 l/min, gazu ochronnego 14,0 l/min, średnica dyszy zawężającej: 3,2 mm [1]; rys: autor

Rys. 4. Zalecane warunki technologiczne spawania techniką z oczkiem spoiny, bez materiału dodatkowego, złączy doczołowych blach ze stopów aluminium i magnezu o grubości 6,4 mm, prądem przemiennym o prostokątnym przebiegu prądu impulsowego, prędkość spawania: 3,4 mm/s, natężenie przepływu gazu plazmowego: 2,4 l/min, gazu ochronnego 14,0 l/min, średnica dyszy zawężającej: 3,2 mm [1]; rys: autorJak prowadzone jest spawanie plazmowe PTA?

Spawanie plazmowe PTA jest prowadzone głównie prądem stałym ciągłym lub impulsowym, modulowanym DC(-) (zalecanym szczególnie w przypadku spawania złączy w pozycjach przymusowych) lub impulsowym prądem przemiennym modulowanym albo też klasycznym prądem przemiennym – AC (zalecanym w przypadku spawania stopów aluminium i magnezu) (rys. 3, 4). Konstrukcja palnika plazmowego PTA jest podobna do palnika GTA. Posiada jednak tę różnicę, iż na drodze łuku plazmowego, pomiędzy elektrodą wolframową nietopliwą (czysty wolfram lub stopy wolframu) a złączem spawanym, znajduje się dysza zawężająca. Jej zadaniem jest zwiększenie ciśnienia gazu plazmowego. Zwykle jest nim argon lub mieszanka argon + H2. Prowadzi on do znacznego zwiększenia stopnia jego jonizacji. W ten sposób powstaje kolumnowy strumień plazmy o dużej gęstości energii i wysokiej temperaturze, z minimalną rozbieżnością na długości łuku (rys. 1 i 2).

Zjawiska fizyczne w łuku plazmowym

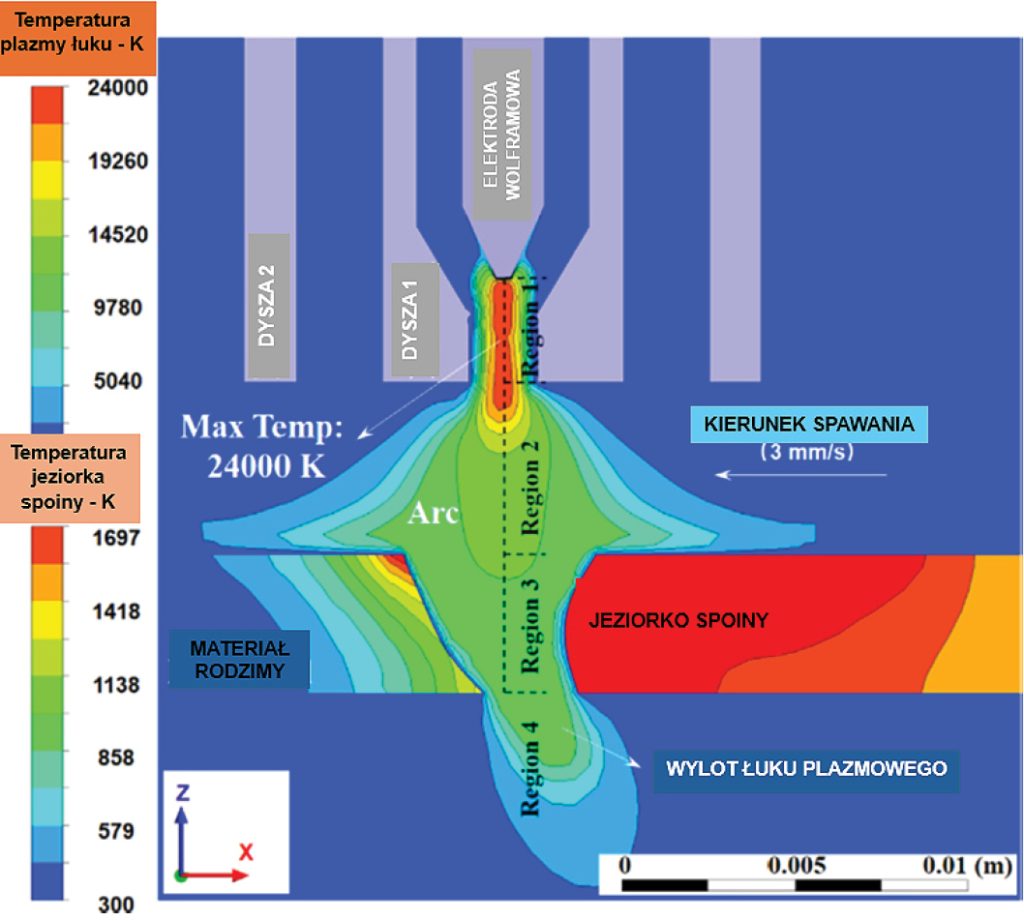

Przewodność elektryczna zjonizowanego gazu łuku plazmowego, o temperaturze choćby do 24 000 K, zależy od stopnia jego jonizacji. Stopień ten przypadku argonu wynosi około 0,05% przewodności czystej miedzi (rys. 5, 6). W początkowej fazie procesu spawania PTA pomocniczy łuk elektryczny jest zajarzany między elektrodą wolframową, która jest katodą, a dyszą zwężającą ‒ anodą, impulsami prądu wysokiej częstotliwości o wysokim napięciu lub też prądu stałego o wysokim napięciu. Łuk pomocniczy częściowo jonizuje gaz plazmowy wychodzący z dyszy zwężającej palnika. Ułatwia tym samym zajarzenie głównego łuku plazmowego, między elektrodą wolframową a złączem spawanym, po czym łuk pomocniczy zostaje wygaszony.

Rys. 5. Wpływ rodzaju łuku na rozkład temperatur przy spawaniu łukiem: a) PTA, b) GTA;

1 – elektroda wolframowa, 2 – dysza zawężająca, 3 – łuk zawężony, 4 – łuk zwykły GTA, 5 – spawany przedmiot [3]; rys: autor

Rys. 5. Wpływ rodzaju łuku na rozkład temperatur przy spawaniu łukiem: a) PTA, b) GTA;

1 – elektroda wolframowa, 2 – dysza zawężająca, 3 – łuk zawężony, 4 – łuk zwykły GTA, 5 – spawany przedmiot [3]; rys: autor Rys. 6. Rozkład temperatury łuku plazmowego PTA oraz temperatury w obszarze spawania techniką z oczkiem spoiny [8]; rys: autor

Rys. 6. Rozkład temperatury łuku plazmowego PTA oraz temperatury w obszarze spawania techniką z oczkiem spoiny [8]; rys: autorMechaniczne zwężenie łuku elektrycznego strumienia silnie zjonizowanego gazu plazmowego powoduje znaczny wzrost gęstości prądu spawania. Powoduje także wzrost natężenia pola elektromagnetycznego wokół kolumny łuku plazmowego. Prowadzi to do wzrostu siły Lorentza, skierowanej prostopadle na łukowy strumień plazmy, powodując jego dalsze zwężenie (tzw. pinch effect) [1]. To fizyczne zawężenie łuku plazmowego przez siłę Lorentza zapewnia:

- wzrost przewodnictwa elektrycznego rdzenia łuku plazmowego,

- zwiększenie stopnia jonizacji plazmy łuku,

- dalszą redukcję pola przekroju poprzecznego łuku plazmowego i stabilny przekrój poprzeczny na całej długości łuku plazmowego

- dokładne sterowanie energią liniową spawania,

- węższą SWC,

- mniejszy udział materiału rodzimego w spoinie,

- a także niższe naprężenia spawalnicze w stosunku do wszystkich procesów spawania łukowego, a szczególnie do spawania TIG (GTA).

Wpływ zjawisk fizycznych na proces spawania

Powiązane ze sobą zjawiska fizyczne w łuku plazmowym prowadzą do:

- powstania stanu równowagi plazmy łuku o bardzo wysokiej temperaturze (do 24 000 K),

- wzrostu napięcia łuku,

- znacznego zmniejszenia pola przekroju łuku (rys. 1, 5, 6).

Wzrost temperatury łuku plazmowego PTA w stosunku do łuku GTA nie jest niezbędny z uwagi na spawalność wszystkich materiałów konstrukcyjnych, których temperatura topnienia nie przekracza 4000 K [1]. Jednakże tak wysoka temperatura silnie skoncentrowanego łuku plazmowego zapewnia:

- wysoką stabilność kierunkową kolumnowego łuku plazmowego,

- niezależność kształtu łuku plazmowego, choćby przy wyraźnej zmianie odległości palnika plazmowego od złącza spawanego rzędu ą1,5-2,0 mm,

- możliwość dokładnej regulacji i sterowania energią liniową spawania plazmowego i w efekcie spawalnością metalurgiczną i technologiczną,

- możliwość (dzięki doborowi natężenia przepływu gazu plazmowego, natężenia prądu i napięcia łuku plazmowego i prędkości spawania) wytworzenia stosunkowo małej średnicy oczka spoiny – kanału gazo-dynamicznego (nawet o średnicy 1,0-2,0 mm), przechodzącego przez całą grubość spawanego złącze doczołowego na I, bez odstępu, podobnie jak w przypadku spawania laserowego [2]. Technika ta nosi nazwę techniki spawania z oczkiem spoiny ‒ jako jedyny proces spawania łukowego (rys. 7).