Przez lata swojej działalności firma GOLDBECK Comfort zrealizowała kilkaset projektów krajowych i zagranicznych. W ostatnich latach, już jako jeden z zakładów Grupy GOLDBECK, wyprodukowaliśmy i dostarczyliśmy prefabrykaty żelbetowe na budowę między innymi fabryki samochodów elektrycznych Tesla pod Berlinem, fabryki akumulatorów CATL w Erfurcie, prefabrykaty do budowy obiektów przy lotnisku we Frankfurcie nad Menem, biurowca firmy Siemens w Monachium, Centrum Handlowego „GLOBUS” w Plauen, fabryki tekstylnej w Görlitz, Kinocentrum w Cottbus i wielu innych.

W trosce o inwestora i środowisko

Produkujemy zaawansowane technologicznie prefabrykaty żelbetowe, tzw. systemowe (podobne pod względem konstrukcyjnym) oraz niesystemowe, według indywidualnych potrzeb inwestora. Rynkami zbytu naszych produktów są w tej chwili Polska i Niemcy. Sprawnie przekładamy opracowane przez nas technologie i wiedzę na systemowe rozwiązania dla budownictwa.

Zgodnie z filozofią Grupy GOLDBECK, zapisaną w haśle building excellence, doskonalimy swoje procesy wewnętrzne, procesy związane ze współpracą z inwestorem, nasz sposób komunikacji tak, aby realizować projekty szybko, dbając przy tym o adekwatne relacje z klientem oraz jego zadowolenie ze współpracy z GOLDBECK Comfort – jako rzetelnym i wiarygodnym dostawcą prefabrykatów żelbetowych.

Jednym z celów strategicznych Grupy GOLDBECK, do której należy GOLDBECK Comfort, jest ograniczenie emisji dwutlenku węgla w ramach strategii zrównoważonego rozwoju. Nasze działania w tym zakresie koncentrują się wokół zmniejszenia emisji dwutlenku węgla z prowadzonej przez nas działalności, jak również zmniejszenia emisyjności oferowanych przez nas produktów.

Prefabrykaty – optymalizacja działań i kosztów

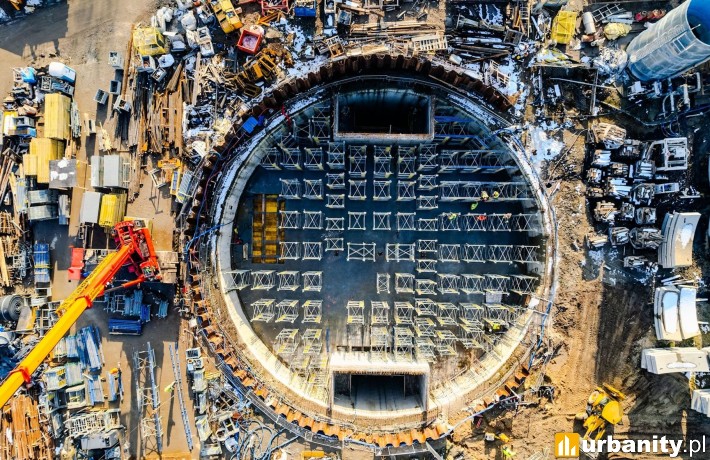

Na rynku europejskim istnieje liczna grupa producentów prefabrykatów żelbetowych, którzy nieustannie pracują nad wprowadzaniem nowych technologii w budownictwie, jak i technologii w produkcji prefabrykatów żelbetowych. Stosowanie prefabrykatów żelbetowych w porównaniu z tradycyjnym budownictwem, szczególnie w zakresie budownictwa przemysłowego, znacząco skraca cykl budowy i optymalizuje jej koszty.

Coraz większe znaczenie technologia prefabrykacji zyskuje również w budownictwie mieszkaniowym i obiektów biurowych. Obecna ,,wielka płyta” to np. prefabrykowane elementy ścienne, w przypadku których już po zakończeniu produkcji elementu w zakładzie prefabrykatów montuje się np. zestawy okienne. Taką technologię z powodzeniem stosuje Grupa GOLDBECK już od dawna, na przykład przy budowie obiektów biurowych lub mieszkalnych.

Ważnym elementem tego systemu są prefabrykowane moduły łazienkowe z pełnym wyposażeniem. Zastosowanie takiej technologii znacząco ogranicza czas realizacji obiektu, eliminując jednocześnie jakiekolwiek prace wykończeniowe łazienek, które musiałyby zostać wykonane na placu budowy.

W pełni wykończone moduły łazienkowe są wbudowywane na zasadzie plug and play w budynku przed montażem stropu. Taka technologia zabudowy gotowych modułów łazienkowych pochodzi z budownictwa statków pasażerskich, gdzie istotną rolę w budowie statku pasażerskiego odgrywał czas realizacji, a łazienki stanowiły jedne z bardziej pracochłonnych obiektów.

Potwierdzeniem rozwoju budownictwa uprzemysłowionego wykorzystującego technologię prefabrykacji są prowadzone liczne inwestycje budowy hal logistyczno-magazynowych przy drogach szybkiego ruchu oraz hal produkcyjnych. Wielu producentów z branży prefabrykacji, w wyniku bezpośredniej współpracy projektantów oraz wykonawców, wprowadziło rozwiązania systemowe oparte na produkcji prefabrykatów z tzw. katalogów. Umożliwiło to zmniejszenie kosztów produkcyjnych poprzez optymalizację i automatyzację procesów.

Beton przez cały czas bezkonkurencyjny

Beton jest jednym z najpowszechniej stosowanych materiałów budowlanych. Obecne badania nie wskazują alternatywnego materiału, który mógłby go zastąpić. Zupełnie odwrotnie – technolodzy kreują coraz to nowsze adekwatności mieszanek betonowych, skupiając się, zwłaszcza ostatnio, na niskoemisyjności tego materiału i tym samym przyczyniając się do dalszego rozwoju branży prefabrykacyjnej.