Toyota zawdzięcza swoją pozycję na rynku motoryzacyjnym nie tylko niezawodnym konstrukcjom samochodów, ale przede wszystkim metodyce zarządzania produkcją, która do absolutnego minimum ogranicza marnotrawstwo czasu i zasobów. Dzięki optymalizacji procesów firma mogła zdobyć wiele globalnych rynków, a lean management (szczupłe zarządzanie) inspirowane rozwiązaniami Toyoty, zrewolucjonizowało niezliczone przedsiębiorstwa na całym świecie.

W filozofii lean wyróżnia się siedem obszarów marnotrawstwa (tzw. MUDA). Jednym z ważniejszych jest niepotrzebny transport, a więc przewożenie lub przenoszenie towarów, surowców czy półproduktów wewnątrz zakładu, wzdłuż niepotrzebnie długich tras. Pochłania to czas i inne zasoby, negatywnie odbijając się na produktywności i zwiększając ryzyko uszkodzenia produktów w transporcie.

Współczesne organizacje coraz częściej redukują ten typ marnotrawstwa, koncentrując się na intralogistyce, czyli optymalizacji przepływu materiałów i informacji w obrębie przedsiębiorstwa. Optymalizacja intralogistyczna leży w interesie każdej firmy, niezależnie od branży, ponieważ pozytywnie wpływa na efektywność pracy i, per saldo, na wyniki finansowe. Szczególnie istotna jest jednak w halach fabrycznych i w centrach logistycznych – miejscach, gdzie przepływy towarów są największe.

Intralogistyka w dużej mierze bazuje na rozwiązaniach technicznych, ale one same nie wystarczą, by rozwiązać problem dostarczenia towarów we adekwatne miejsce, we adekwatnym czasie. Technologia ułatwia optymalizację intralogistyczną, ale tylko wtedy, kiedy wpisuje się w szerszy plan ulepszenia zakładu, który został opracowany na podstawie szczegółowej analizy potrzeb rynku, specyfiki obszaru biznesowego w jakim działa dana firma, wewnętrznej specyfiki zakładu, wewnętrznych procesów i potrzeb poszczególnych interesariuszy. Intralogistyka w ujęciu lean jest więc częścią większej układanki, w której eliminuje się wszelkie formy marnotrawstwa, przez gruntowne zrozumienie funkcjonowania zakładu przemysłowego czy centrum logistycznego.

Intralogistyka – najważniejsze etapy procesu optymalizacji

Intralogistyka obejmuje proces przepływu materiałów, począwszy od przyjęcia surowców do zakładu, aż do wysyłki gotowych produktów do klientów. Główne części składowe tego procesu to:

- magazynowanie,

- transport wewnętrzny,

- przetwarzanie i dystrybucja.

Na każdym z tych etapów najważniejsze jest dobre zarządzanie informacją, umożliwiające integrowanie danych z różnych części zakładu i podejmowanie na ich podstawie decyzji, pozwalających redukować wszelkie formy marnotrawstwa.

Intralogistyka w magazynie

Intralogistyka na poziomie magazynu ma dwa wymiary. Po pierwsze koncentruje się na takim zaplanowaniu przestrzeni magazynowej, by zaspokoić potrzeby całego zakładu dotyczące zapasów i bieżących zasobów. Po drugie polega też na wykorzystaniu najnowocześniejszych rozwiązań informatycznych, które pozwalają monitorować stany magazynowe w czasie rzeczywistym i z wyprzedzeniem odpowiadać na zwiększone czy zmniejszone zapotrzebowanie ze strony innych działów w organizacji, na przykład produkcji. Służące do tego systemy to Warehouse Management System (WMS) czy Transportation Management System (TMS).

Transport wewnętrzny

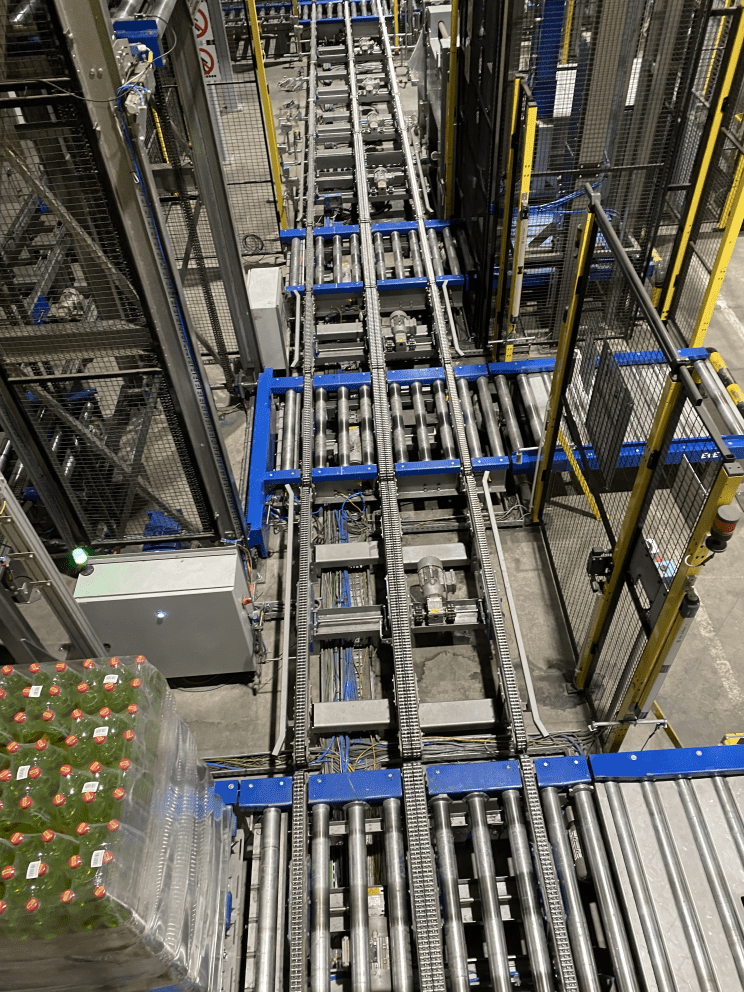

Przewożenie towarów, półproduktów i produktów w obrębie zakładu to największe z wyzwań intralogistyki. Tradycyjnie realizowane jest dzięki wózków ręcznych czy konwencjonalnych wózków widłowych. Jednak, aby transport wewnętrzny był niezawodny, przedsiębiorstwa coraz częściej decydują się na jego automatyzację, a więc na wprowadzenie rozwiązań, które pozwalają przewozić towary z miejsca na miejsce bez pomocy operatora, w optymalnym czasie. jeżeli już decyzja dotycząca automatyzacji zapadnie, firma ma do wyboru dwie ścieżki: może zdecydować się na implementację pojazdów transportowych typu AGV (Automated Guided Vehicles), albo robotów AMR (Autonomous Mobile Robot).

Czym różnią się te dwa rozwiązania?

Główna różnica polega na tym, iż te pierwsze przewożą towary po stałej trasie, a te drugie po trasie zmienianej dynamicznie, w zależności od zapotrzebowania. Ścieżka, po której poruszają się pojazdy AGV może być wyznaczana przez pętlę indukcyjną, lusterka, a choćby taśmę naklejoną na podłodze. AMR to z kolei rozwiązanie wyposażone w kamery, lasery, radary, lidary, kamery podczerwieni i inne czujniki monitorujące otoczenie. Dzięki nim takie roboty, wykorzystując inteligentne oprogramowanie, interpretują sygnały płynące z zewnątrz i na bieżąco wyznaczają trasę, omijając przeszkody i ludzi pracujących na tej samej przestrzeni, tak aby bezpiecznie dojechać z towarem do konkretnego miejsca.

Pojazdy AGV sprawdzają się, gdy mamy do czynienia z przewozem dużych ilości towaru po stałej trasie, a procesy, w które ten proces się wpisuje, są generalnie niezmienne. Jednak gdy potrzeba większej elastyczności, zakład produkcyjny musi często i gwałtownie przezbrajać linie produkcyjne, a centrum logistyczne ma do czynienia ze zmiennym nasileniem dostaw towarów, lepiej sprawdza się rozwiązanie jakim jest AMR.

Zarówno jedne, jak i drugie pojazdy mogą funkcjonować jako transportery widłowe lub platformowe. W pierwszym przypadku wykorzystuje się je do przewozu towarów na paletach. W drugim wyposażane są w dodatkowy moduł górny lub zabudowę. Może to być szafka, transporter rolkowy, taśmowy, ramię robota czy dowolny rodzaj zabudowy, stworzony na potrzeby konkretnego zadania.

W czasach, gdy dynamicznie zmienia się sytuacja rynkowa, kryzysy powodują ograniczenia w dostępie do surowców, a w branży produkcyjnej brakuje wykwalifikowanej siły roboczej, takie zautomatyzowane systemy transportu wewnętrznego stają się koniecznością.

Przetwarzanie i dystrybucja produktów

Jeśli chodzi o przetwarzanie i dystrybucję towarów wytwarzanych w zakładzie produkcyjnym, główne zadanie intralogistyczne polega na takim zaprojektowaniu hali fabrycznej, by półprodukty i towary przemieszczały się pomiędzy kolejnymi fazami procesu produkcyjnego jak najkrótszymi trasami oraz tak by zagwarantować jego jak największą płynność. Chodzi o unikanie sytuacji, w których zwiększona efektywność na jednym etapie procesu produkcyjnego prowadzi do przestojów lub spiętrzenia na innych.

Aby takie sytuacje wyeliminować, warto pomyśleć o automatyzacji całych linii produkcyjnych i zapewnieniu odpowiednio rozmieszczonych stanowisk.

Zarządzanie przepływem informacji

Ponieważ intralogistyka to nie tylko przepływ materiałów, ale też informacji, warto skupić się na systemach, które umożliwiają zarządzanie informacjami. To właśnie struktury IT pozwalają zaplanować ścieżki produktów i półproduktów, tak aby procesy w zakładzie były jak najbardziej efektywne. Wiele rozwiązań tego rodzaju można wpisać w działające w przedsiębiorstwach oprogramowanie ERP. Czasem potrzebne jest oddzielne oprogramowanie np. systemy klasy MES (Manufacturing Execution System) czy WES (Warehouse Execution System). Systemy te muszą mieć też warstwę wykonawczą sterowników PLC, które kontrolują pracę poszczególnych maszyn.

Jeśli chodzi o zarządzanie informacją w kontekście całego przedsiębiorstwa, coraz powszechniejsze stają się systemy typu control room, pozwalające zbierać wiedzę z całej fabryki w jednym centrum dowodzenia. Pomagają one przeglądać dane dotyczące pracy poszczególnych systemów, tworzyć wizualizacje i zestawiać potrzebne informacje ze sobą, tak aby na przykład z dużym wyprzedzeniem zaplanować zakup zasobów, oszacować zapotrzebowanie energetyczne czy dowiedzieć się kiedy rośnie ryzyko awarii poszczególnych komponentów systemu. Pozwalają też monitorować parametry biznesowe procesu produkcji.

Zarządzanie zasobami ludzkimi

Optymalizacja intralogistyczna nie może ograniczyć się wyłącznie do technologii. Potrzebni są ludzie – po pierwsze ci, którzy zarządzają produkcją, po drugie przeszkolony zespół, który w halach produkcyjnych współpracuje z robotami i obsługuje narzędzia. Współczesne zespoły pracujące w zakładach produkcyjnych i w kontekście Przemysłu 4.0, muszą charakteryzować się elastycznym podejściem. Potrzebne są kompetencje z wielu obszarów, takich jak:

- inżynieria,

- robotyzacja,

- sterowanie PLC,

- mechanika,

- analiza przepływów,

- zarządzanie projektem,

- design,

- ergonomia,

- ochrona środowiska naturalnego.

Jak przekonuje Frans Johansson, autor bestsellerowej książki The Medici Effect (Efekt Medyceuszy), prawdziwe innowacje dzieją się, gdy następuje zderzenie idei z rożnych obszarów i dyscyplin. Optymalizacja intralogistyczna wymaga takiego właśnie przeplatania się pomysłów i kompetencji z wielu dziedzin. Dla pracodawców działających w paradygmacie Przemysłu 4.0 oznacza to konieczność stałego monitorowania rynku pracy w poszukiwaniu talentów, ale też zapewnienia szkoleń uzupełniających wiedzę pracowników w brakujących obszarach.

Niekiedy sposobem na uzupełnienie luk kompetencyjnych jest zwrócenie się do podmiotu zewnętrznego, takiego jak ASTOR, który może zaplanować kompleksowe rozwiązania intralogistyczne, dopasowane do potrzeb i specyfiki danego zakładu. ASTOR dostarcza rozwiązania i jest generalnym wykonawcą inwestycji. Skuteczne rozwiązania są odpowiedzią na palące problemy przedsiębiorstwa.

2 lat temu

2 lat temu