Firma Postęp istnieje ponad 70 lat. Jest producentem mebli w szerokim asortymencie dostarczanych do sklepów najbardziej znanych marek, zarówno na rynek polski jak i za granicę. Meble produkowane są z drewna, płyt wiórowych oraz MDF. Często materiały te łączone są ze sobą.

Dzięki ciągłemu rozwojowi i rozbudowie, firma Postęp jest w stanie gwałtownie wprowadzać nowe wzory, często produkowane z wykorzystaniem innowacyjnych technologii. Dysponuje nowoczesnym parkiem maszynowym, pozwalającym na produkcję wyrobów najwyższej jakości.

Zakład podzielony jest na trzy wyspecjalizowane działy produkcyjne:

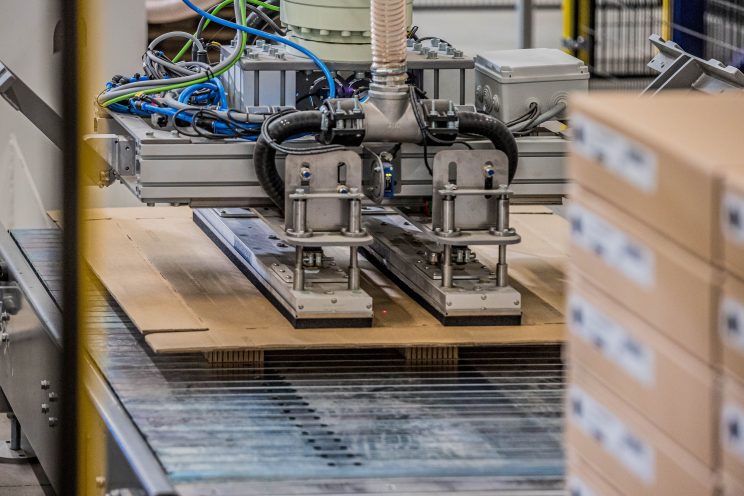

- Pierwszy zajmuje się obróbką maszynową z wykorzystaniem m.in. CNC, okleiniarek, strugarek i szlifierek.

- Zadaniem drugiego jest lakierowanie. W jego skład wchodzi szereg lakierni: natryskowych, walcowych oraz nowoczesna linia proszkowa.

- Trzeci dział zajmuje się pakowaniem i paletyzacją produktów, które następnie trafiają do magazynu końcowego.

W fabryce firmy Postęp od dłuższego czasu istotną rolę odgrywa automatyzacja logistyki produkcji. Działają nowoczesne systemy do obróbki i malowania drewna oraz materiałów drewnopochodnych, do paletyzacji, transportu, owijania i etykietowania kartonów z meblami. Zarząd wciąż jednak widzi przestrzeń do usprawnień i dalszej automatyzacji przy poprawie ergonomii, bezpieczeństwa i warunków pracy. Przewożenie i kompletacja produktów w obrębie zakładu, a więc dbanie o to by trafiały we adekwatne miejsca we adekwatnym czasie wciąż jest dużym wyzwaniem. Dlatego firma zdecydowała się na uruchomienie nowoczesnego, zautomatyzowanego systemu paletyzacji i transportu wewnątrzzakładowego.

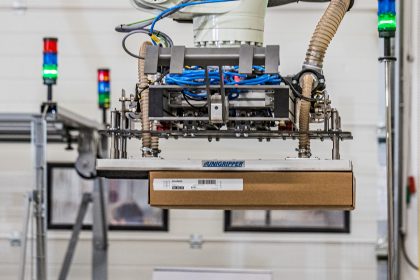

Zautomatyzowany system paletyzacji z transportem wewnątrzzakładowym z trzema gniazdami robotów Kawasaki Robotics CP180L został tak zaprojektowany by wyjść naprzeciw oczekiwaniom firmy Postęp dotyczącym wydajności procesu. Cała implementacja została dopasowana do charakterystyki zakładu i profilu produkcji, między innymi z uwzględnieniem potrzeby umieszczania różnych towarów czy komponentów mebli na jednej palecie. Układ trzech robotów został uzupełniony specjalnie zaprojektowanym systemem przenośników lamelkowych, które transportują produkty na nietypowych paletach tekturowych do stacji owijania folią stretch a następnie do stacji etykietowania logistycznego.

Modernizacja zakładu produkcyjnego nie odbywa się rzecz jasna z dnia na dzień. Ta w firmie Postęp wymagała planowania i systematycznej realizacji rozłożonej w czasie. Cały proces przebiegał jednak relatywnie szybko.

Co udało się osiągnąć?

Korzyści jakie pojawiły się w fabryce firmy Postęp po wprowadzeniu nowego systemu można podzielić na 4 obszary. Każdy z nich przyczynił się do znacznego zwiększenia efektywności procesu produkcyjnego.

- Znacząco skrócił się czas potrzebny na paletowanie produktów.

- Dzięki automatyzacji udało się odciążyć pracowników. Paletowanie jest pracą monotonną i ciężką, a bywa, iż też niebezpieczną. Dzięki trzem zrobotyzowanym stanowiskom udało się zwiększyć komfort pracy załogi i jej bezpieczeństwo.

- Inżynierowie produkcji i menedżerowie zyskali wgląd w proces paletowania. łatwy monitoring dzięki specjalnemu oprogramowaniu pozwala gwałtownie reagować, gdy pojawią się nieprawidłowości lub gdy proces przebiega w sposób niezgodny z instrukcją.

- Wzrósł poziom bezpieczeństwa przeciwpożarowego. Linia transportująca palety do owijarki przechodzi przez bramę przeciwpożarową, która odcina halę produkcyjną od hali magazynowej. Gdy wybucha pożar, brama zamyka się, nie uszkadzając systemu wewnątrzzakładowego transportu.

Jakie wyzwania towarzyszyły projektowi?

W trakcie realizacji projektu wyzwaniem było rozpoznanie i dokładne określenie jej celu oraz dopasowanie do niego rozwiązań technicznych. Zadaniem firmy ASTOR, która jest generalnym dostawcą rozwiązań intralogistycznych, współpracującym z licznymi partnerami było więc rozpoznanie tego celu i wpisanie konkretnych rozwiązań w realia zakładu, znalezienie punktów bólu i wskazanie opcji pozwalających poprawić efektywność przedsiębiorstwa. Wyzwaniem była ograniczona przestrzeń adaptacji i realizacji zadania oraz opracowanie projektu automatyzacji procesu paletyzacji z dodatkową nietypową funkcjonalnością miksowania wyrobów w obrębie jednej palety.

Jak teraz wygląda proces?

Z maszyn pakujących zaklejone kartony z elementami mebli o różnych wymiarach dostarczane są do każdego gniazda paletyzacji w innym układzie uzależnionym od wymiaru kartonu. Kartony po zaklejeniu są odpowiednio etykietowane.

Każde gniazdo do paletyzacji zostało wyposażone w etykieciarki, które zostały umieszczone w taki sposób, aby nie zajmowały miejsca, ale były w pełni efektywne. Każdy karton jest oznaczany inną etykietą, dlatego umieszczenie etykieciarek w każdym gnieździe było konieczne, mimo ograniczonej przestrzeni.

W pierwszej stacja paletyzacji, robot ze specjalnie zaprojektowanym chwytakiem w postaci maty ssącej, pobiera kartony o różnych wymiarach.

Każde gniazdo paletyzacji wyposażone jest w magazynek palet, w tym przypadku tekturowych. Po ułożeniu palety, robot pobiera kolejną. Dodatkowo przewidziano możliwość pobierania przekładek antypoślizgowych podawanych przez maszynę PalCut. To użyteczne w tym kontekście rozwiązanie, choć nietypowe.

Na stanowisku, w którym pracuje trzeci robot przewidziano miejsce, gdzie można wstawić pełną paletę wykorzystywaną do tworzenia tak zwanych miksów, czyli zestawów kartonów, z których część zawiera główne elementy składowe mebli, a część elementy pomocnicze pozwalające złożyć meble w całość, a więc rozmaite wsporniki, łączniki czy śruby. W tym miejscu znajduje się też paleta z wypełniaczami, które czasem są potrzebne w tym układzie.

Logistykę produkcji uzupełnia też manualna stacja nakładania narożników dla wybranych indeksów produkcyjnych, co ważne wyposażona w podnośnik palet. Rozwiązanie zapewnia ergonomię pracy obsługujących to stanowisko pracowników. Jest także miejsce buforowe, w którym spaletyzowane produkty czekają na wykorzystanie do miksowania. Przewidziano też przestrzeń, gdzie można wprowadzić do systemu palety z manualnego pakowania.

Te trzy roboty Kawasaki paletyzują produkty na specjalne kartonowe palety, które we adekwatny sposób są transportowane przenośnikami lamelkowymi bezpośrednio do owijarki, bądź w razie potrzeby wynikającej z planu produkcji, na miejsce, w którym produkty są przygotowywane do dalszego procesu.

Jeśli chodzi o samą owijarkę, tu także została wykorzystana konstrukcja przenośników lamelkowych oraz mechanizm unoszenia w samej owijarce, aby niestandardowe tekturowe palety, czyli bez płóz i stosunkowo niskie, zostały w pełni owinięte i zabezpieczone przed dalszym transportem.

W kolejnym kroku odbywa się etykietowanie. Gotowe palety odpowiednio zabezpieczone i oklejone są przekazywane przez operatora wózka widłowego do magazynu wyrobów gotowych.

Z punktu widzenia firmy Postęp szczególnie ważna jest możliwość jednoczesnego transportowania na każdej z palet różnych kartonów z produktem, a konkretnie grupowanie kilku elementów jednego wyrobu w kilku kartonach i umieszczanie ich wszystkich na jednej palecie.

Udało się to dzięki specjalnie zaprojektowanemu i zainstalowanemu systemowi EtE ® flow – End to End, od początku do końca.

CELE:

Optymalizacja procesu logistyki produkcji ze szczególnym naciskiem na proces paletyzacji i transportu wewnętrznego.

WYZWANIA:

Dopasowanie realizacji do specyfiki zakładu. Ograniczona przestrzeń realizacji. Zaprojektowanie nietypowego rozwiązania polegającego na umieszczaniu opakowań różnej wielkości na jednej palecie

PRODUKTY:

Trzy gniazda robotów Kawasaki Robotics CP180L tworzących nowoczesny, zautomatyzowany system paletyzacji z transportem wewnątrzzakładowym

REZULTATY:

Skrócenie czasu paletyzacji. Ograniczenie obciążenia pracowników. Poprawa wglądu w proces paletyzacji. Zwiększenie bezpieczeństwa.

2 lat temu

2 lat temu