Z artykułu dowiesz się:

- jakie są sposoby łamania wiórów;

- od czego zależy wybór metody łamania;

- jakie są wady i zalety poszczególnych metod.

Dobór odpowiedniej metody łamania wiórów ma bardzo istotne znaczenie w całym procesie obróbki skrawaniem.

W pierwszej części artykułu opisano m.in. cykl łamania wiórów, jak również to, co wpływa na sposób łamania. W drugiej części prezentowane są różne sposoby łamania wiórów, a także narzędzia i urządzenia wykorzystywane w tym procesie.

Łamanie wiórów przez kształtowanie powierzchni natarcia ostrza skrawającego: stosowane metody i narzędzia

Kształtowanie powierzchni natarcia narzędzi skrawających (tzw. rowka wiórowego) ma na celu wymuszenie sposobu płynięcia wióra w kierunku powierzchni przyłożenia ostrza lub nieobrobionej powierzchni przedmiotu obrabianego. Wskutek uderzenia tworzącego się wióra w przeszkodę, tj. powierzchnię przyłożenia lub nieobrobioną, następuje jego pękanie i złamanie. Powoduje to bezpośrednią zmianę niedopuszczalnych wiórów na postać korzystną. Ze względu na realizowaną funkcję taki kształt powierzchni natarcia określa się jako „zwijacz wiórów” [7].

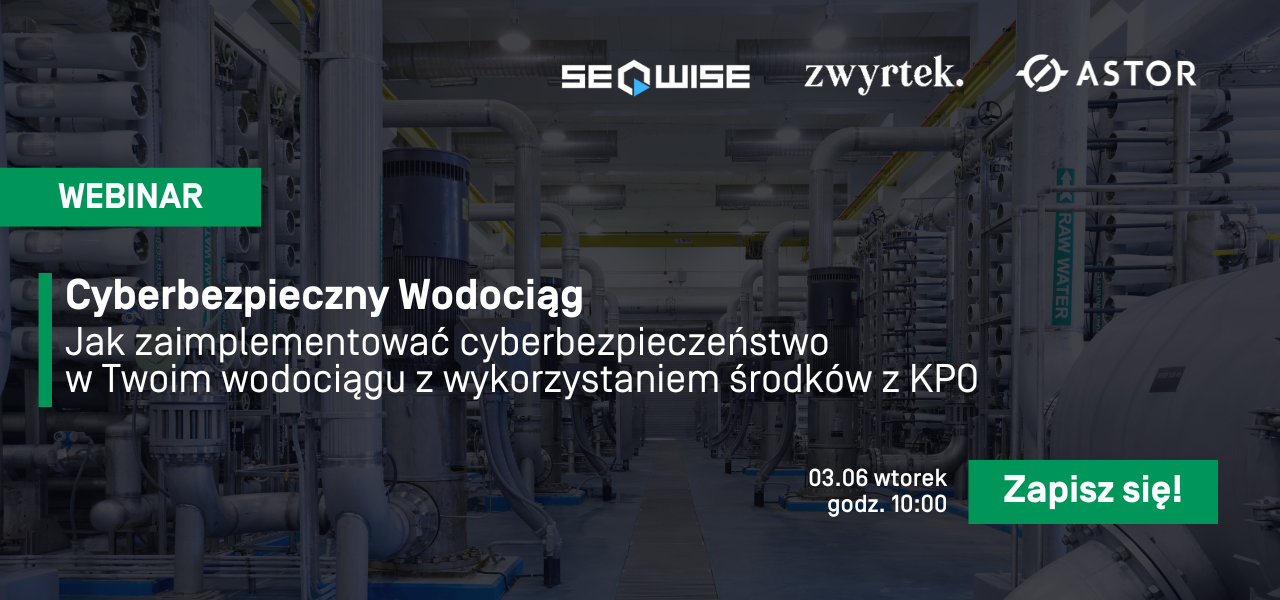

Z kolei występujące w konstrukcjach narzędzi tzw. „łamacze wiórów” są najczęściej stosowane do bezpośredniego łamania długich, ciągłych wiórów. Konstrukcyjnie łamacz wiórów może występować w trzech rozwiązaniach (rys. 1).

Rys. 1. Rodzaje łamaczy wiórów: a) schemat oraz przykładowa konstrukcja zewnętrznego łamacza wiórów [8], b) schemat łamacza wiórów na powierzchni natarcia oraz przykład płytki skrawającej z łamaczem wiórów [9, 11], c) wypukłość na powierzchni natarcia narzędzia skrawającego [10]; rys: autor

Rys. 1. Rodzaje łamaczy wiórów: a) schemat oraz przykładowa konstrukcja zewnętrznego łamacza wiórów [8], b) schemat łamacza wiórów na powierzchni natarcia oraz przykład płytki skrawającej z łamaczem wiórów [9, 11], c) wypukłość na powierzchni natarcia narzędzia skrawającego [10]; rys: autorCzytaj też >> Wyznaczanie parametrów materiałowych przy użyciu testu oprzyrządowanej twardości

Stosowane narzędzia a łamanie wiórów

Pierwszym typem są zewnętrzne urządzenia przymocowane do korpusu narzędzia, które blokują a także hamują płynące wióry. Rozwiązanie to jest często stosowane dla płytek ceramicznych i diamentowych [8]. Drugim rozwiązaniem jest ukształtowana, o określonej geometrii, powierzchnia natarcia ostrza skrawającego. W tym przypadku proces łamania wiórów odbywa się poprzez uderzenie wióra o tzw. tylną ściankę łamacza wiórów. Badania wykazały, iż głębokość i szerokość łamacza wiórów mają znaczący wpływ na wynik procesu łamania wiórów. Ustalono, iż wraz ze wzrostem głębokości i zmniejszeniem szerokości łamacza poprawia się wydajność łamania wiórów podczas obróbki wykańczającej, a wraz ze zmniejszaniem się głębokości i wzrostem szerokości poprawia się wydajność łamania wiórów w obróbce zgrubnej [9].

Poza wymienionymi wyżej rozwiązaniami analizuje się również zastosowanie wypukłości, a także różnego rodzaju teksturowania powierzchni natarcia. Przykład narzędzia wykonanego ze stali szybkotnącej z wypukłością ukształtowaną technologią przyrostową przedstawiono na rys. 1c. Przeprowadzone badania doświadczalne zastosowania tego typu narzędzia przy obróbce stopu aluminium AlCu4Mg1 wykazały pozytywny wpływ wypukłości na łamanie wiórów [10].

Teksturowanie powierzchni natarcia, np. poprzez wykonywanie mikrorowków, wpływa pozytywnie na zmniejszenie sił skrawania oraz przylegania wiórów do powierzchni narzędzia, a także na sposób formowania wiórów. Ponadto wpływa na skuteczniejsze chłodzenie i smarowanie stykającego się wióra z materiałem narzędzia. Na rys. 2 przedstawiono przykłady narzędzia z mikrorowkami równoległymi i prostopadłymi do kierunku spływu wiórów [12].

Rys. 2. Obrazy mikroskopowe narzędzi z mikrorowkami: a) równolegle do kierunku spływu wiórów, b) prostopadle do kierunku spływu wiórów [12]; rys: autor

Rys. 2. Obrazy mikroskopowe narzędzi z mikrorowkami: a) równolegle do kierunku spływu wiórów, b) prostopadle do kierunku spływu wiórów [12]; rys: autorGeometria wiórów

Ze względu na to, iż geometria łamacza wiórów korzystnie wpływa na skrawalność materiałów, stosuje się je również w procesach wiercenia, a choćby frezowania. W przypadku frezowania geometrie łamaczy wiórów nie mają wpływu na siły skrawania, a ich zastosowanie zwiększa krzywiznę wiórów, jak również znacznie poprawia chropowatość powierzchni [13]. Natomiast wióry ciągłe są problematyczne podczas wiercenia. Formowane wióry zatrzymują ciepło w strefie skrawania i stwarzają problemy z ich usuwaniem. Aby zapewnić lepszą wydajność, jak również kontrolę postaci wiórów, stosuje się rowki wiórowe na powierzchni natarcia wiertła [14]. Na rys. 3 przedstawiono przykład wiertła z ukształtowanym rowkiem wiórowym.

Rys. 3. Wiertło z ukształtowanym rowkiem wiórowym i jego wpływ na łamanie wiórów: a) fotografia wiertła, b) postać wiórów uzyskana podczas wiercenia wiertłem klasycznym, c) postać wiórów uzyskana wiertłem z rowkiem wiórowym [14]; rys: autor

Rys. 3. Wiertło z ukształtowanym rowkiem wiórowym i jego wpływ na łamanie wiórów: a) fotografia wiertła, b) postać wiórów uzyskana podczas wiercenia wiertłem klasycznym, c) postać wiórów uzyskana wiertłem z rowkiem wiórowym [14]; rys: autorGeometrie łamaczy wiórów są podstawowymi i szeroko stosowanymi metodami łamania wiórów. Jednak pomimo korzyści z ich stosowania opracowanie i wykonanie narzędzia z możliwością łamania jest kosztowne, ponieważ wymaga realizacji dodatkowych zabiegów i procesów, jak np.: formowanie, spiekanie, szlifowanie i nakładanie powłok. Ponadto narzędzia skrawające z łamaczami wiórów nie zawsze sprawdzają się podczas obróbki niektórych materiałów ciągliwych [15].

Łamanie wiórów wspomagane drganiami

Przy skrawaniu materiałów takich jak np. stopy niklu i tytanu łamacze wiórów mogą być niewystarczającym rozwiązaniem. Jednym z rozwiązań wspomagania procesu łamania wiórów jest zastosowanie drgań. Badania nad wykorzystaniem i wpływem drgań w procesach obróbki skrawaniem realizowane są już od lat pięćdziesiątych ubiegłego roku i dotyczą głównie wiercenia i toczenia.

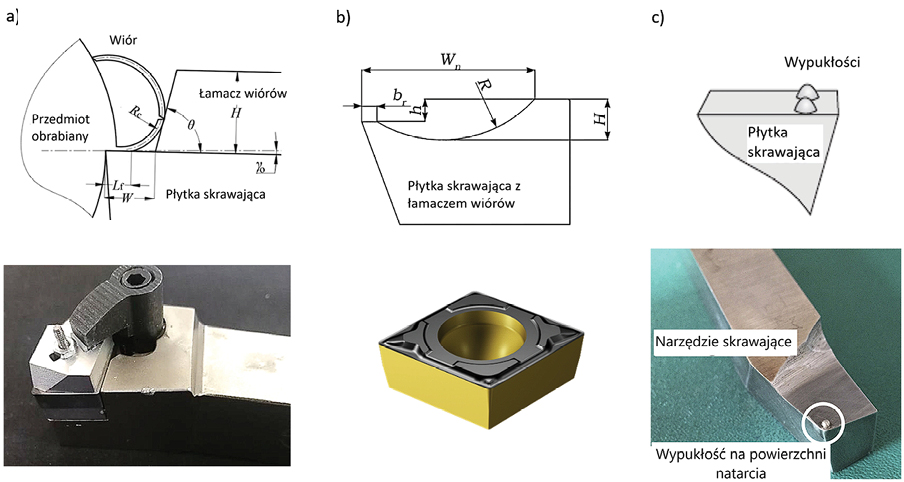

W odniesieniu do procesu łamania wiórów wyróżnić można technologię drgań o niskiej częstotliwości (LFV – ang. low frequency vibration) lub też skrawania wspomaganego drganiami ultradźwiękowymi (UVC – ang. ultrasonic vibration cutting). Obróbka LFV polega na synchronizacji drgań narzędzia z obrotami wrzeciona, na skutek czego dochodzi do dynamicznej zmiany przekroju poprzecznego warstwy skrawanej. Skutkuje to łamaniem wiórów i ich łatwiejszym usuwaniem. Ruch drgający powinien być proporcjonalny do liczby obrotów, a amplituda drgań do prędkości posuwu. Ruch wibracyjny narzędzia może być realizowany w dwóch kierunkach, tj. w kierunku skrawania i w kierunku posuwu.

Wyniki badań wskazują, iż w odniesieniu do łamania wiórów korzystniejsze jest stosowanie drgań w kierunku posuwu. Wśród zalet tego systemu można wymienić kontrolę postaci wiórów, jak również ich usuwania, mniejsze zużycie narzędzia i wyższą wydajność przy zmniejszonym zapotrzebowaniu na energię [16]. Na rys. 4 przedstawiono przykłady postaci wiórów uzyskiwanych dla obróbki LFV w procesie wiercenia [17] i toczenia [18].

Rys. 4. Postacie wiórów dla obróbki tokarskiej ‒ konwencjonalnej i z LVF [17, 18]; rys: autor

Rys. 4. Postacie wiórów dla obróbki tokarskiej ‒ konwencjonalnej i z LVF [17, 18]; rys: autorWadą zastosowania drgań podczas skrawania jest niekorzystny wpływ na jakość powierzchni oraz stosunkowo słabe zbadanie procesu, pomimo iż jest znane od dłuższego czasu.