Na budowie tunelu Dania–Niemcy rozpoczęła się produkcja pierwszych segmentów tunelu, w których znajdą się dwutorowa linia kolejowa i dwujezdniowa droga oraz ogłoszono wielki przetarg na budowę torów. Najdłuższy na świecie tunel zatapiany (18,2 km) Fehmarnbelt Link zredukuje długość trasy kolejowej między Hamburgiem a Sztokholmem i Kopenhagą o 160 km.

Pierwsze segmenty już w produkcji

Niemal ukończono już budowę trzech hal z pięcioma liniami produkcyjnymi o wymiarach 210 m długości, 62 m szerokości i 19 m wysokości. Zakłady prefabrykacji są klimatyzowane, znajdują się w nich formy do odlewów i systemy automatyki. Systemy deskowania do prac przy tych obiektach dostarczono z Gdańska w 16 transportach.

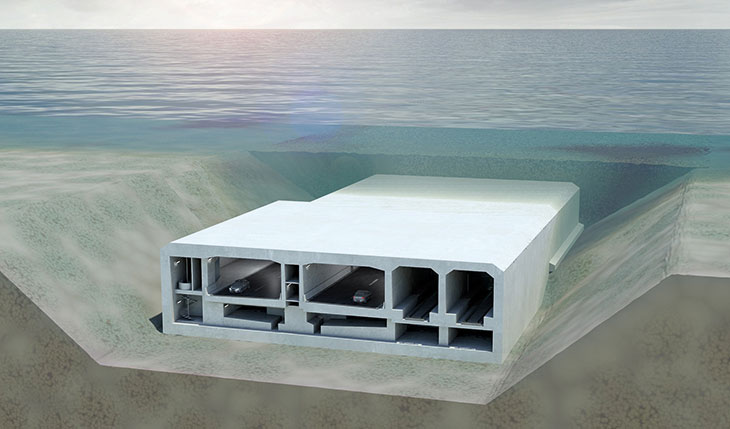

Trwa produkcja pierwszego z 10 mniejszych segmentów tunelu. Będą one wyposażone w instalacje techniczne do komunikacji, oświetlenia, wentylacji czy zasilania. Umożliwią wykonywanie prac serwisowych w tunelu bez zatrzymywania ruchu. Zostaną posadowione przy portalach, są wykonywane na zewnątrz pod specjalnie przygotowanymi namiotami. Mają po 39 m długości, 47 m szerokości i 13 m wysokości. 79 standardowych segmentów (długość 217 m, szerokość 42 m i wysokość 9 m), o masie 73 tys. ton każdy będzie produkowanych po zakończeniu pierwszej serii.

Standardowe segmenty składają się z dziewięciu sekcji długich na około 24 m. Najpierw wykonuje się płyty dolne, kosze zbrojeniowe są wypychane na miejsce przeznaczenia przez precyzyjne tłoki hydrauliczne i betonowane. Kolejne etapy to wykonanie ścian, a następnie górnej części. Oprócz trzech zakładów postawiono halę, w której powstają elementy wzmacniające ściany, płyty górną i dolną oraz narożniki. To rodzaj szkieletu segmentów.

W szczycie produkcji segmenty będą wysyłane na morze co 14 dni. jeżeli pogoda uniemożliwi prace, to na placu obok zakładu można będzie zmagazynować 12 takich elementów.

Cement na potrzeby budowy, przed transportem do czterech betoniarni, jest czasowo magazynowany w czterech silosach o wysokości 22 m i średnicy 16 m każdy. Mieszczą po 4 tys. m3 materiału. Jest on pompowany ze statków dostawczych.

Modele elementów tunelu

W ramach przygotowań do produkcji elementów tunelu, w 2022 r. wykonano trzy pełnowymiarowe modele fragmentu takiego modułu. Pierwszy testowy segment z fragmentem linii kolejowej miał 12 m długości. Wykonano go w 30 godz. w warunkach takich, jak w zakładzie produkcyjnym. Próbne konstrukcje posłużyły do testów parametrów materiału, procesu wykonywania segmentów i zdobycia doświadczenia przed podjęciem produkcji pełnych segmentów jeszcze w tym roku. Wymagania jakościowe i wytrzymałościowe są wyśrubowane – żywotność tunelu łączącego Danię z Niemcami ma wynosić 120 lat.

Długość: 18,2 km

Czas przejazdu pociągiem: 7 min

Czas przejazdu samochodem: 10 min

Liczba segmentów podstawowych: 79

Długość: 217 m

Szerokość: 42 m

Wysokość: 9 m

Masa: 73 tys. ton

Liczba segmentów specjalnych: 10

Długość: 39 m

Szerokość: 47 m

Wysokość: 13 m

Roboty na dnie morza

Na morzu kończy się wykop w dnie (roboty czerpalne rozpoczęły się w lipcu 2021 r.). Prace wykopowe realizowała największa na świecie pogłębiarka Magnor z silnikiem o mocy 4100 kW i łyżką koparki, która mieści 67 ton urobku. Wykorzystywano też barki, holowniki i inne specjalistyczne jednostki. Statek Vox Amalia z systemem rur zasysał urobek z mniejszymi kamieniami o średnicy poniżej 40 cm. Większe wybierały Kilstrom i Waalstrom dzięki siatki z grubych stalowych łańcuchów. Po przetransportowaniu na brzeg są wykorzystywane na budowie. Na dnie wykopu znajdzie się równa warstwa żwiru, którą ułoży statek budowany specjalnie na potrzeby inwestycji w polskiej stoczni. Jednostka ma 131 m długości i 48 m szerokości, prace rozpocznie jeszcze w 2023 r. Jest wyposażona w magazyn materiału, podajnik i rurę do prac w głębi wód.

Urobek z dna morskiego transportowano na nowy obszar do zalądowienia. Wykorzystywano od 35 do 50 23-tonowych wywrotek, które przewoziły jednorazowo po 30 ton materiału. Cały wykop przyniesie 19 mln m3 materiału, który zostanie w większości wykorzystany na wschód i zachód od Rødbyhavn oraz na wyspie Fehmarn po stronie niemieckiej do stworzenia nowych obszarów przyrodniczych i rekreacyjnych. Powierzchnia Danii już zwiększyła się o 300 ha, na których powstaje park z liczącym 8 ha jeziorem (zastąpi sztuczny zbiornik kolidujący z wejściem do portalu) i trzema wysepkami przeznaczonymi na siedliska ptaków. Podczas pogłębiania minimalizowano wpływ prac na środowisko morskie. Ilość wycieków z urobku była poniżej limitu uzgodnionego z władzami duńskimi i niemieckimi.

Przygotowania do transportu segmentów

Jesienią do basenów o głębokości 10,3 m przy zakładach prefabrykacji będzie pompowana woda. Gdy jej poziom zrówna się z poziomem morza, zostaną rozebrane wały i powstanie bezpośrednie połączenie z portem instalacyjnym, z którego będą transportowane gotowe segmenty. Do tego czasu powstanie też pływająca śluza, na budowę której potrzebnych jest 9 tys. ton betonu. Będzie ona zamykać i otwierać otwory w basenach do napełniania ich wodą przed transportem segmentów tunelu. Studnia z kolektorem i pompą umożliwi zbieranie deszczówki z dróg oraz linii kolejowej i jej odprowadzanie.

Trwa produkcja pierwszego z 10 mniejszych segmentów tunelu. Będą one wyposażonych w instalacje techniczne do komunikacji, oświetlenia, wentylacji czy zasilania. Umożliwią wykonywanie prac serwisowych w tunelu bez zatrzymywania ruchu

Na budowie stosuje się agregaty hybrydowe, tam gdzie nie ma sensu prowadzić kabli energetycznych (np. do pomp obniżających poziom wody gruntowej). Są wyposażone w generatory akumulatorowe i diesla. Te drugie uruchamia się tylko do ładowania pierwszych. Dzięki temu niższe są emisja CO2 i zużycie oleju napędowego.

Porty robocze

Urobek z prac ziemnych jest magazynowany na wyspach: duńskiej Lolland i niemieckiej Puttgarden. Na Puttgarden zakończyły już się prace przy budowie portu, do którego latem zawiną statki z materiałami budowlanymi do budowy portalu. Po stronie niemieckiej powstała infrastruktura dla budowy tunelu (kilka kilometrów sieci elektroenergetycznych i wodociągów, zamontowano dwie stacje transformatorowe), kończy się budowa trzech wiaduktów, realizowane są prace przy portalu tunelu i prowadzących do niego drogach dojazdowych – linii kolejowej oraz drogi E47.

Pierwsze koncepcje budowy Fehmarn Belt omawiano w duńskim parlamencie już w marcu 1991 r.

W 2022 r. oddano natomiast do użytku port roboczy na duńskiej wyspie Lolland. Tu docierają materiały budowlane, stąd będą transportowane segmenty tunelu zatapianego. Jako pierwszy do portu roboczego na duńskiej wyspie Lolland zawinął statek MV Aasvik z kruszywem do budowy dróg dojazdowych na terenie budowy zakładu prefabrykacji segmentów w Rødbyhavn. To 7 tys. ton materiału. Sam port położony jest na powierzchni 500 tys. m2. Przyjmuje setki statków z ładunkami na potrzeby budowy modułów, a w czasie realizacji tunelu zatapianego stanie się jednym z największych duńskich portów pod względem ruchu jednostek.

Po uruchomieniu wszystkich sześciu linii produkcyjnych w zakładzie do portu każdego tygodnia będzie dostarczanych do 70 tys. ton materiałów budowlanych, takich jak piasek, żwir, cement i pręty zbrojeniowe. Doki portowe znajdują się po wschodniej i zachodniej stronie. Obiekt jest ponaddwukrotnie większy od innych znajdujących się w Rødbyhavn.

Plac budowy po stronie duńskiej rozciąga się na 7,5 km od Rødbyhavn do Hyldtofte, a jego powierzchnia to 5,25 mln m2.

Ochrona przeciwpowodziowa

Na placu budowy zdemontowano część tamy (4 m wysokości) wybudowanej ponad 150 lat temu po wielkiej powodzi na wyspie Lolland. Takie rozwiązanie umożliwi transport segmentów z fabryk do portu. Ubytek zastąpiono konstrukcją otaczającą zakłady prefabrykacji i połączoną z istniejącą. Położona wyżej powstająca stacja elektroenergetyczna jest zabezpieczona nasypem o wysokości 6 m ze ściankami szczelnymi. Na potrzeby 200-metrowego portalu o masie 100 tys. ton zainstalowano dużą liczbę mikropali. Mają ochronić konstrukcję przed podniesieniem się poziomu wód gruntowych.

Coraz więcej poddostawców

Zasadnicze prace rozpoczęły się w czerwcu 2020 r. W marcu zakończono roboty przygotowawcze. W połowie marca 2023 r. na placu budowy pracowało ponad 431 podwykonawców. 64% z nich to firmy duńskie, które realizują roboty, a także dostarczają np. żurawie wieżowe czy maszyny budowlane. Tylko w 2022 r. liczba duńskich podwykonawców na budowie tunelu zatapianego Dania–Niemcy wzrosła o 150%. W szczycie prac, który, według inwestora, zostanie osiągnięty w ciągu najbliższych trzech lat, przedsiębiorstw będzie znacznie więcej. Budowa tunelu i seryjna produkcja segmentów będzie wymagała najwięcej pracowników i wykwalifikowanych firm.

Badania gotechniczne przed budową

W ramach przygotowań przeprowadzono m.in. badania geotechniczne polegające na określeniu charakterystyki gruntu pod dnem morskim w newralgicznych miejscach przyszłego obiektu. Prace przeprowadziła spółka, która w projekt tunelu Fehmarnbelt jest zaangażowana od 10 lat. Zajmowała się działaniami badawczymi już na wczesnym etapie projektowania obiektu. W ostatniej fazie sprawdzała warunki geologiczne terenu gruntu pod dnem morskim przy obu wejściach do tunelu oraz w sąsiedztwie zakładu produkcyjnego, w którym wykonywane są elementy tunelu z pustaków betonowych.

Inwestor planuje także budowę sztucznej rafy o powierzchni 42,5 ha, która ma stać się siedliskiem szerokiej gamy flory i fauny. Do realizacji zadania potrzebnych jest 150 tys. ton kamieni

Podczas prac geotechnicznych wykorzystano platformę samopodnośną Skate 3 zaprojektowaną specjalnie do realizacji zadania. Zespół specjalistów przeprowadził wiercenia wiertłem rdzeniowym, sondowanie statyczne i badanie penetracji stożka służące określeniu geotechnicznych adekwatności gruntu. Dane przeanalizowano pod kątem oceny niepewności podpowierzchniowej, by ograniczyć ryzyko związane z problemami geologicznymi i zapewnić odpowiednie parametry wejściowe projektu. Pozyskane informacje pomogły usprawnić zarządzanie kosztami i czasem w fazach projektowej i przedkonstrukcyjnej, a także w osiągnięciu celów inżynieryjnych.

25 km linii kolejowej

Wiosną 2023 r. ogłoszono przetarg na budowę linii kolejowej i sieci. Rozstrzygnięcie zaplanowano na 2024 r., a prace budowalne rozpoczną się w 2025 r. Wartość zamówienia oszacowano na 200 mln euro. Wybrane rozwiązanie ma być energooszczędne i przyjazne środowisku.

Powstanie dwutorowa linia kolejowa o długości 25 km – w samym tunelu ponad 18 km, a prawie 7 km poza obiektem po stronach duńskiej i niemieckiej. Pociągi pojadą z prędkością do 200 km/godz. Zamawiający przeprowadził szeroko zakrojone badania rynku, podczas których zasięgnięto opinii przedstawicieli branży w celu uzyskania opinii na temat najnowszych rozwiązań przyjaznych dla klimatu i energooszczędnych. Cały tunel wraz z infrastrukturą ma być zasilany zieloną energią.

Podczas prac geotechnicznych wykorzystano platformę samopodnośną Skate 3 zaprojektowaną specjalnie do realizacji zadania

Największa stacja elektroenergetyczna

Trwa budowa stacji elektroenergetycznej, także największej na świecie, do obsługi infrastruktury tunelu Fehmarnbelt Link. Obsłuży pociągi elektryczne, autostradę, wentylację, oświetlenie, a także wielkoskalową stację ładowania pojazdów elektrycznych w sąsiedztwie obiektu. Zapewni też dostawy zielonej energii dla trakcji sieciowej linii kolejowej na wyspie oraz tej, która powstanie na potrzeby tunelu. Stacja będzie dostarczać energię elektryczną wyłącznie z odnawialnych źródeł energii (OZE). Już teraz na wyspie Lolland, gdzie znajdzie się jeden z portali tunelu, 80% elektryczności pochodzi z takich dostaw. W 2029 r. gdy inwestycja się zakończy, ma to być już 100%. Obiekt powstaje na terenie o powierzchni 30 tys. m2.

Jak będzie budowany tunel zatapiany

Pierwsze koncepcje budowy Fehmarn Belt omawiano w duńskim parlamencie już w marcu 1991 r. W 2015 r. uchwalono spec-

ustawę zatwierdzającą projekt. Rok później zawarto warunkowe umowy na roboty budowlane z międzynarodowymi wykonawcami z Danii, Niemiec, Francji i Holandii. Operatorem obiektu będzie strona duńska. Środki finansowe zapewnią wpływy od użytkowników (tak jak w przypadku Great Belt Fixed Link i mostu Øresund). Okres spłaty wynosi 36 lat i poza tunelem obejmuje modernizację linii kolejowej między Ringsted i Rødby.

Po wyprodukowaniu moduły będą wpychane do specjalnie zaprojektowanej niecki w pobliżu fabryki. Stąd wyruszą w podróż do cieśniny Bełt Fehmarn. Będą holowane na miejsce przeznaczenia, bezpiecznie zatapiane w wykopie i chronione przed kotwicami statków oraz kolizjami. Do transportu i posadowienia posłużą specjalne pontony zanurzeniowe umożliwiające utrzymanie na wodzie ważących 73 tys. ton elementów, a następnie jego ułożenie. Każdy segment będzie z obu stron zabezpieczony wodoszczelnymi stalowymi grodziami, tak by wnętrze pozostało suche. Konstrukcje przypominają pusty w środku kadłub statku wypełniony powietrzem. Precyzję ułożenia, do 8 mm, i kontrolę zanurzania zapewnią urządzenia zamontowane na mostku nawigacyjnym pontonów (liny, wciągarki, zaawansowane instrumenty pomiarowe, autorski system GPS).

Mniejsze elementy po obu stronach tunelu zostaną domontowane do portalu łączącego wybrzeże z morzem. Prace będą prowadzone z obu stron, tak by segmenty ostatecznie złączyć na środku cieśniny. Całość konstrukcji pokryją warstwy żwiru, piasku i kamienia. Wierzchnia warstwa kamienia znajdzie się mniej więcej na poziomie naturalnego dna morskiego.

Precyzję ułożenia segmentów, do 8 mm, i kontrolę zanurzania zapewnią urządzenia zamontowane na mostku nawigacyjnym pontonów (liny, wciągarki, zaawansowane instrumenty pomiarowe, autorski system GPS)

Środowisko pod ochroną

Budowa tunelu zatapianego to nie tylko roboty budowlane i nacisk na zeroemisyjność obiektu. Priorytetem jest też ochrona środowiska. Już od 2009 r. monitorowana jest przyroda w obszarze prac: zespół biologów w 36 miejscach pobiera próbki roślinności. Są później liczone i analizowane w laboratorium, a dane porównuje się z uzyskanymi wcześniej, by panować nad stanem środowiska podmorskiego. W 2018 r. zakończono ocenę środowiskową terenu budowy. W pracach uczestniczyło 150 biologów, geografów, hydrologów, planistów krajobrazu i inżynierów.

Na wyspie Lolland tworzy się nowe obszary przyrodnicze i ochrony miejscowej różnorodności biologicznej. To m.in. budki dla owadów, tworzenie oczek wodnych dla płazów, sprawdzanie obecności gatunków zwierząt z wykorzystaniem testów DNA czy ochrona ptaków (ponad 60 gatunków), dla których powstały sztuczne wyspy.

Inwestor planuje także budowę sztucznej rafy o powierzchni 42,5 ha, która ma stać się siedliskiem szerokiej gamy flory i fauny. Zostanie utworzona w ramach kompensacyjnych obszarów przyrodniczych w Sagas-Bank, na południowy wschód od wyspy Fehmarn. Do realizacji zadania potrzebnych jest 150 tys. ton kamieni spełniających szereg wymagań uzgodnionych z władzami. Muszą one pochodzić z okresów lodowcowych i być nieuszkodzone. Ich rozmiar ma być zbliżony do wielkości utraconych podczas dziesięcioleci połowów kamieni w cieśninie Fehmarnbelt. Większość powinna pochodzić z obszaru Morza Bałtyckiego i mieć średnicę 60–100 cm. Na początku 2024 r. zostanie ogłoszony przetarg na wykonanie obiektu.

Prace archeologów i saperów

Archeolodzy wydobyli sporo cennych znalezisk. Wśród nich są pozostałości po długiej bitwie morskiej o wyspę Fehmarn w październiku 1644 r. przegranej przez flotę duńską, która walczyła z koalicją szwedzko-holenderską. Podczas prac odkryto wraki statków i armaty. Dwie ważące po 1200 kg i o długości 3 m wydobyto i przekazano do muzeum.

Podczas rozpoznania saperskiego znaleziono liczne niewybuchy. Wszystkie, z wyjątkiem zalegającej w dnie niemieckiej bomby głębinowej, unieszkodliwiono lub wydobyto na powierzchnię metodami standardowymi. Ten obiekt znajdował się w obszarze Natura 2000, dlatego zastosowano podwójną kurtynę bąbelkową do tłumienia podwodnego hałasu pochodzącego z detonacji. Wykorzystano także środki odstraszające ssaki morskie, jak morświny i foki. Cały obszar monitorowali też obserwatorzy wielorybów.

Ponad 18-kilometrowa podmorska trasa między Danią i Niemcami skróci podróże kolejowe i drogowe. Obiekt będzie miał czteropasową drogę i dwa zelektryfikowane tory kolejowe. Samochody dystans 18 km pokonają w 10 min, a pociągi w siedem. Skrócą się podróże kolejowe: aktualnie z Hamburga do Kopenhagi przejazd zajmuje 4,5 godz., a ze Sztokholmu do Hamburga – 10 godz. Po zakończeniu inwestycji te czasy skrócą się o 2 godz. Linia w tunelu pozwoli skrócić te połączenia o 160 km.

1 rok temu

1 rok temu

![Rusza przebudowa dworca kolejowego w Oławie [ZDJĘCIA]](https://raportkolejowy.pl/wp-content/uploads/2025/06/Rozpoczyna-sie-przebudowa-dworca-w-Olawie_wiz.PKP-S.A.3.jpg)