Podstawa Systemów Zarządzania Energią – informacja

Żyjemy w czasach informacji. Dane, gromadzone na nasz temat niemal bez przerwy na bazie tego, co robimy w Internecie, są warte o wiele więcej, niż może się w pierwszej chwili wydawać. Wiedza ta jest powszechnie wykorzystywana choćby do prezentowania nam reklam, które są jak najlepiej dopasowane do tego, czego akurat potrzebujemy i poszukujemy. Przykład ten pokazuje, w jaki sposób można przekuć dane w konkretną wartość biznesową, przynoszącą wymierne korzyści – w ubiegłym roku wartość rynku reklamowego online tylko w Polsce przekroczyła 6 mld zł. Oznacza to wzrost o 20%.

Nie inaczej jest z Systemami Zarządzania Energią – doświadczenia płynące z ich wykorzystania pokazują, jak wartościowe w kontekście poprawy efektywności energetycznej są informacje o zużyciu energii, pracy urządzeń itd. Nie powinno to zresztą budzić wielkiego zaskoczenia – dopiero mając precyzyjne informacje o przebiegu procesu, zużywanej ilości energii czy o planie produkcyjnym, możliwe staje się dokładne obliczenie, jak bardzo energochłonny jest ten proces. Takie podejście jest prawdziwe również w wielu innych obszarach – o wiele łatwiej ekonomicznie jechać samochodem, o ile widzimy na desce rozdzielczej wartość średniego spalania, a lekarz będzie w stanie postawić tym precyzyjniejszą diagnozę, im dokładniejsze badania zostaną wykonane.

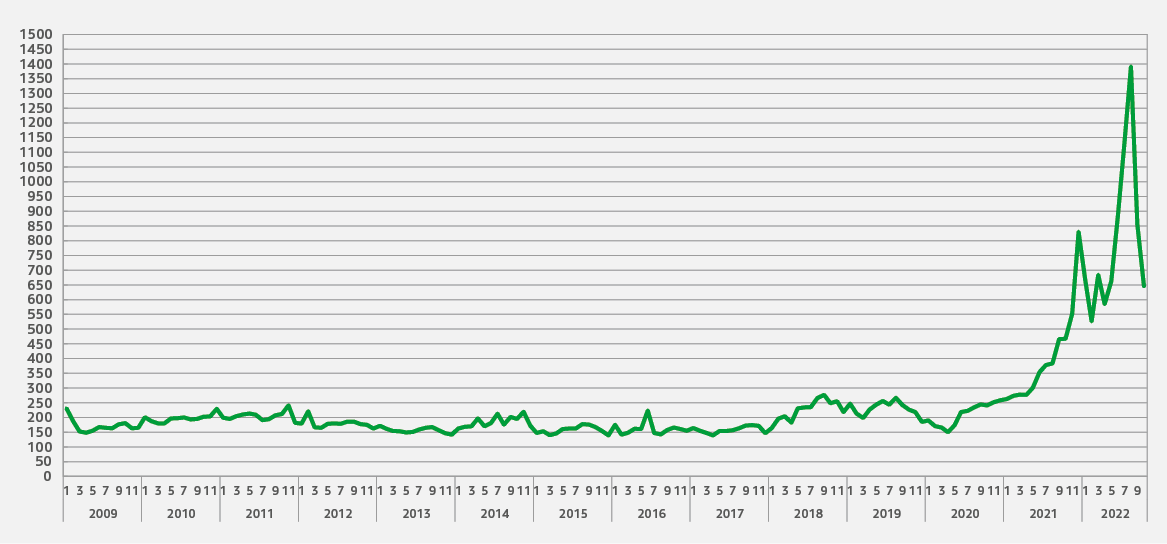

Rys. 1: Średnioważone miesięczne ceny energii elektrycznej (PLN/MWh). Źródło: www.tge.pl/dane-statystyczne

Rys. 1: Średnioważone miesięczne ceny energii elektrycznej (PLN/MWh). Źródło: www.tge.pl/dane-statystyczneZacznij zbierać dane o zużyciu energii

Oczywiście dane same w sobie nie sprawią, iż koszty rachunków za media spadną. Jednak zbieranie precyzyjnych informacji o tym, ile energii zużywa całe przedsiębiorstwo, kiedy i na jakich urządzeniach pobór jest największy itd., pozwala na podjęcie działań prowadzących do zmniejszenia zużycia mediów. Najprostszy przykład dotyczy monitoringu zużycia wody – nieszczelność rurociągu, która powstanie w ziemi, za licznikiem, pozostanie niezauważona aż do momentu, kiedy trzeba będzie opłacić horrendalnie wysoki rachunek – będzie to wybitnie kosztowne uzupełnienie poziomu wód gruntowych. Systemy Zarządzania Energią pozwalają wykrywać tego typu sytuacje właśnie dzięki bieżącemu monitoringowi i archiwizacji danych dotyczących zużycia kluczowych mediów produkcyjnych.

Powyższy przykład jest oczywiście dość skrajnym scenariuszem, gdzie wymierną korzyścią dla użytkownika jest uniknięcie potencjalnych kosztów wynikających z awarii lub wadliwego działania urządzeń. Innymi przykładami z tej kategorii są strażnik mocy umownej oraz monitoring układów kompensacji mocy biernej. W tych obszarach również mogą wystąpić sytuacje czy awarie generujące znaczące dodatkowe koszty – np. kary za przekroczenie mocy umownej. Posiadanie precyzyjnych informacji o zużyciu energii pozwala jednak (a może przede wszystkim) na systematyczne podejście do optymalizacji zużycia mediów, zgodne z metodologią ciągłego doskonalenia (rys. 2).

Rys. 2: Wizualizacja cyklu Deminga – przykład procesu ciągłego doskonalenia

Rys. 2: Wizualizacja cyklu Deminga – przykład procesu ciągłego doskonaleniaOpomiarowanie zużycia mediów w zakładzie pozwala na identyfikację obszarów, które mogą w pierwszej kolejności zostać objęte działaniami mającymi na celu obniżenie kosztów energii. Dzięki temu możliwe będzie skupienie uwagi na obszarach o największym potencjale, a tym samym środki przeznaczone na inwestycje zostaną wydane w sposób najbardziej efektywny.

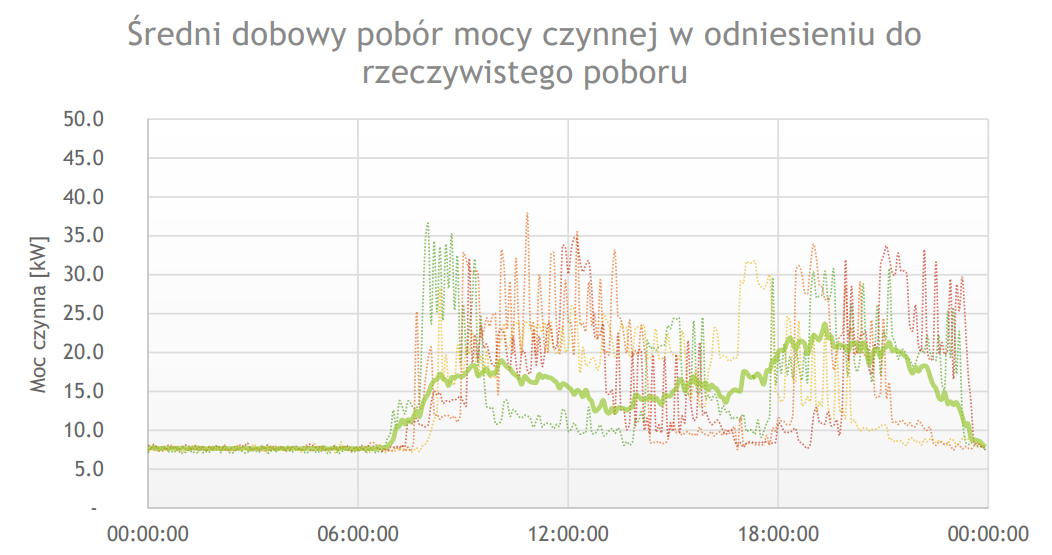

W jaki sposób opomiarowanie i archiwizacja danych pozwalają na identyfikację obszarów do optymalizacji? Rys. 3 przedstawia dobowy, uśredniony profil zużycia energii na przyłączu głównym pewnego obiektu przemysłowego. Praca układu pomiarowego przez kilka tygodni pozwoliła na określenie „typowego” zużycia energii i ocenę wielkości tego zużycia w ciągu całej doby. Jednym z wniosków po analizie zgromadzonych informacji było oszacowanie, jakie oszczędności przyniosłoby zmniejszenie zużycia energii w nocy (w godzinach 00:00 do 06:00), kiedy w omawianym obiekcie nic (teoretycznie) nie pracuje. Potencjalne oszczędności wynikające z redukcji zużycia energii przez układy wentylacyjne (które okazały się odpowiedzialne za tak wysokie zużycie energii w nocy) mogły sięgać choćby kilkunastu procent.

Rys. 3: Średni dobowy pobór mocy czynnej (zielona, gruba linia), w odniesieniu do przykładowego, rzeczywistego dziennego zużycia (cienkie linie kropkowane). Zauważyć można bardzo stabilne i wysokie zużycie w godzinach nocnych – od 00:00 do około 6:30

Rys. 3: Średni dobowy pobór mocy czynnej (zielona, gruba linia), w odniesieniu do przykładowego, rzeczywistego dziennego zużycia (cienkie linie kropkowane). Zauważyć można bardzo stabilne i wysokie zużycie w godzinach nocnych – od 00:00 do około 6:30Kolejną korzyścią z posiadania szczegółowych informacji o zużyciu energii na przyłączu głównym była możliwość precyzyjnego dobrania mocy umownej oraz taryfy. Dzięki temu, bez ingerencji w charakter działania obiektu, możliwe było wygenerowanie kolejnych oszczędności na rachunku. Opisane powyżej oszczędności nie byłyby możliwe do zrealizowania bez bieżącego monitorowania oraz archiwizowania informacji o zużyciu energii. choćby codzienne, manualne odpisywanie stanu licznika zużycia nie pozwoliłoby na tak szczegółową analizę. Dobitnie pokazuje to wartość systemów, które pozwalają na automatyczne odczytywanie danych o zużyciu energii, umożliwiają zapis tych informacji w przemysłowej bazie danych i ułatwiają ich analizę.

Chcę zmniejszyć koszty dzięki Systemowi Zarządzania Energią – od czego zacząć?

Powyższe przykłady wyraźnie pokazują możliwości, jakie daje pogłębiona analiza zużycia energii. Systemy Zarządzania Energią dają realną szansę na obniżenie zapotrzebowania procesów produkcyjnych na energię, przy jednoczesnym utrzymaniu ich wydajności (lub choćby ze wzrostem), ponieważ pozwalają podjąć konkretne działania na bazie realnych i obiektywnych informacji. Można zatem zadać sobie pytanie: co jest potrzebne do tego, aby w jak najkrótszym czasie skorzystać z zalet bieżącego monitorowania oraz archiwizacji zużycia energii?

Być może poniższe stwierdzenie nie będzie zaskakujące, ale w przypadku Systemów Zarządzania Energią, podobnie jak dla innych technologii, kluczowym „zasobem” jest… człowiek! W szczególności dotyczy to projektów interdyscyplinarnych, np. mających na celu poprawę efektywności energetycznej. Zastanówmy się, jakie podstawowe kompetencje, które będą w podobnych projektach pojawiać się zawsze, niezależnie od branży, są potrzebne, aby z sukcesem uruchomić (i wykorzystywać) System Zarządzania Energią.

W przypadku Systemów Zarządzania Energią, podobnie jak dla innych technologii, kluczowym „zasobem” jest… człowiek!

W przypadku Systemów Zarządzania Energią, podobnie jak dla innych technologii, kluczowym „zasobem” jest… człowiek!Technologia – w oparciu o jakie rozwiązania można zbudować SZE?

Zaczniemy od aspektów związanych z technologią, choć wcale nie oznacza to, iż są one najważniejsze. Systemy Zarządzania Energią mogą bazować na wielu różnych rozwiązaniach technologicznych. Od specjalnych aplikacji służących do zarządzania wyłącznie zużyciem energii elektrycznej, które są jednak zamknięte na jakikolwiek rozwój w stronę szerszego zastosowania; przez mniejsze czy średnie systemy SCADA, wdrażane początkowo jako aplikacje do bieżącego monitorowania zużycia energii elektrycznej, ale umożliwiające rozbudowę zarówno w stronę monitorowania innych mediów energetycznych i pozwalające na integrację informacji z innych systemów niż media energetyczne; aż po duże systemy klasy control room, które są centralnym punktem, integrującym wszystkie najważniejsze informacje przedsiębiorstwa. W przypadku takich rozwiązań, zarządzanie zużyciem energii jest tylko jedną z funkcjonalności, której w żadnym wypadku nie można oderwać od kontekstu pozostałych elementów systemu.

Jak widać, technologia daje wiele możliwości podejścia do zagadnienia Systemu Zarządzania Energią. Kluczem jest poznanie potrzeb zakładu i zakresu funkcjonalności, jakie system ma obsługiwać. Daje to możliwość jak najlepszego dopasowania rodzaju i skali rozwiązania do potrzeb. Warto w tym zakresie podeprzeć się wiedzą i doświadczeniem ekspertów w zakresie zarówno systemów zarządzania energią, jak i systemów klasy SCADA. Pozwala to nie tylko na dobranie rozwiązania do potrzeb, ale też na ustalenie konkretnego scenariusza biznesowego. Dzięki temu system ma szansę być otwarty na rozwój i skalowanie, a jednocześnie zmniejsza się ryzyko przewymiarowania koncepcji, prowadzące do wygenerowania niepotrzebnych kosztów.

Znajomość procesów produkcyjnych

Najprostszym sposobem na obniżenie zużycia energii jest całkowite wyłączenie wszystkich urządzeń, ale raczej nie o takiego typu oszczędności chodzi przedsiębiorcom. W tej sytuacji poprawa efektywności energetycznej jest możliwa tylko wtedy, o ile zaangażujemy w nią osoby mające największą wiedzę, doświadczenie i odpowiedzialność za procesy, których ta optymalizacja ma dotyczyć. Kto lepiej jest w stanie wskazać potencjalne miejsca oszczędności, jeżeli nie specjaliści od technologii i procesów produkcyjnych prowadzonych w przedsiębiorstwie? Gromadzona nieraz latami wiedza, dotycząca tego, w jaki sposób te procesy są realizowane, znajomość warunków brzegowych, jakie muszą być spełnione, by utrzymać jakość, umiejętność bardzo szybkiej oceny pola manewru w modyfikacji parametrów i nastaw pracy urządzeń – te (i wiele innych aspektów) sprawiają, iż osoby bezpośrednio odpowiedzialne za procesy produkcyjne są nieocenioną pomocą również w kontekście poprawy efektywności energetycznej całego przedsiębiorstwa.

Doświadczenie wdrożeniowe

Niezależnie od tego, jak rozbudowana jest koncepcja Systemu Zarządzania Energią, aby mogła przynieść efekt, musi zostać poprawnie wdrożona (następnie system powinien być używany zgodnie z założeniami, ale to materiał na zupełnie inny artykuł). Najczęściej takie wdrożenie jest dość rozbudowane – od montażu urządzeń pomiarowych, przez rozszerzenie infrastruktury komunikacyjnej, aż po uruchomienie centralnego systemu odpowiedzialnego za agregację danych o zużyciu energii w jednym miejscu, wraz ze wszystkimi funkcjonalnościami, jakie ten centralny system ma obsługiwać. Czasem realizacja takiego projektu siłami wewnętrznymi przedsiębiorstwa, np. przez osoby odpowiedzialne za działy automatyki czy energetyki, jest niemożliwa. Nie oznacza to jednak porażki. Zaangażowanie w projekt zewnętrznej firmy wdrożeniowej pozwala na znaczne zwiększenie własnych możliwości i o wiele szybsze wdrożenie Systemu Zarządzania Energią. Dodatkowo, współdziałanie z podmiotami mającymi już za sobą podobne projekty daje możliwość skorzystania z często wieloletnich doświadczeń w budowaniu systemów podnoszących efektywność energetyczną. Połączenie tych kompetencji z wiedzą o procesach oraz możliwych do wykorzystania technologiach staje się potężnym orężem w walce o poprawę efektywności energetycznej niemal każdego przedsiębiorstwa.

Autor:

Mateusz Zajchowski, Specjalista ds. systemu przemysłowego AVEVA

Z firmą ASTOR związany od 2014 roku, od samego początku w obszarach dotyczących systemów zarządzania energią. Specjalista techniczny, certyfikowany trener i inżynier wsparcia w zakresie systemu przemysłowego AVEVA (dawniej Wonderware). Posiada również doświadczenie w zakresie integracji systemów systemu z obiektowymi systemami sterowania i automatyki.

Od ponad 3 lat działa w interdyscyplinarnym zespole ds. wykorzystania Sztucznej Inteligencji w przemyśle, gdzie jest odpowiedzialny za zakres integracji zaawansowanych algorytmów z oprogramowaniem przemysłowym AVEVA.

3 lat temu

3 lat temu