Współczesne przedsiębiorstwa produkcyjne nie mogą funkcjonować bez systemu przemysłowego. Najczęściej jednak stosowane rozwiązania skupiają się na monitorowaniu procesu produkcji i zbieraniu danych na jego temat. Do najpowszechniej używanych systemów należą SCADA, DCS, EAM, CMMS, MES.

Współczesny przemysł działający w warunkach stale zmieniającego się otoczenia biznesowego, fluktuacji w obszarze potrzeb klientów i rozwoju rozwiązań wpisujących się w nurt czwartej rewolucji przemysłowej musi jednak zdecydowanie odważniej wychodzić w przyszłość, stosować coraz bardziej innowacyjne systemy, także jeżeli chodzi o oprogramowanie przemysłowe. Oto jakie rozwiązania i funkcje będą w tym obszarze zyskiwać na znaczeniu w roku 2024.

AI będzie częściej oferować wsparcie decyzyjne

Obecnie jednym z najważniejszych i stale powiększających się zasobów firm produkcyjnych są dane. Oprogramowanie przemysłowe, które w odpowiednio zaawansowany sposób podchodzi do zbierania i analizy danych może być znaczącym źródłem przewagi konkurencyjnej. W najbliższym czasie będzie przybywać takich rozwiązań, zwłaszcza tych opartych na sztucznej inteligencji. Pozwolą one nie tylko gromadzić dane, ale też na podstawie automatycznie przeprowadzanej analizy podejmować decyzje o strategicznym znaczeniu dla przedsiębiorstw. Menedżerowie w tej chwili obciążeni dużą ilością zadań podejmowanych symultanicznie chętnie przerzucą część obowiązków na takie systemy.

Oprogramowanie ułatwi przekazywanie wiedzy procesowej

W wielu przedsiębiorstwach starzeje się kadra inżynierów procesu. To zresztą efekt procesów demograficznych dotyczących całych społeczeństw. W efekcie, z pracy odchodzą ludzie mający kompleksową wiedzę na temat funkcjonowania przedsiębiorstw i często nie są w stanie gwałtownie przekazać tej wiedzy swoim następcom. Wykorzystanie oprogramowania, na przykład tzw. cyfrowych bliźniaków, czyli cyfrowych kopii poszczególnych maszyn, linii produkcyjnych czy całych fabryk w których zapisane są wszelkie procesy pozwoli zachować wiedzę w przedsiębiorstwach i zautomatyzować proces przekazywania jej następnym generacjom pracowników.

Analiza danych będzie jeszcze bardziej zaawansowana

Przemysł 4.0 mierzy się z wyzwaniami integracji danych z wielu różnych systemów (SCADA, DCS, EAM, CMMS, MES) ale też danych pochodzących bezpośrednio ze sterowników, czujników i baz danych różnych producentów. Nowoczesne oprogramowanie coraz częściej będzie pozwalało na zbieranie tych danych w ujednoliconym formacie i prowadzenie analiz w jednym miejscu. Dzięki niemu menedżerowie będą mogli generować zindywidualizowane raporty, podejmować decyzje z wykorzystaniem specjalnych dashbordów, a także sztucznej inteligencji. Pozwoli to na optymalizację produkcji.

Na znaczeniu zyskiwać będzie oprogramowanie predykcyjne

Obecnie w utrzymaniu ruchu standardem staje się tzw. condition based maintenence. To system, w którym działania utrzymaniowe, konserwacyjne czy serwisowe podejmuje się w odpowiedzi na wykryte zaburzenia regularnej pracy. Przyszłością są systemy bardziej wychylone w przyszłość. Takie, które przewidują przyszłe zdarzenia, by zapobiegać awariom i przestojom.

Systemy takie będą się rozwijać w trzech podstawowych wariantach:

Predictive maintenence (predykcyjne utrzymanie ruchu)

W rozwiązaniach tego typu oprogramowanie na podstawie anomalii pracy urządzeń czy danych historycznych przewiduje przyszłe awarie i interwencje serwisowe, dodatkowo daje sugestie dotyczące rozwiązania problemu, a także obsługuje proces radzenia sobie z awarią w tym przydziela zadania poszczególnym osobom.

Predictive throughput (przewidywana przepustowość)

Systemy tego rodzaju prognozują wydajność lub przepustowość danego systemu, procesu produkcyjnego czy infrastruktury. W kontekście systemu przemysłowego, predictive throughput może odnosić się do zdolności systemu do przewidywania, monitorowania i optymalizowania wydajności.

Główne elementy związane z predictive throughput to:

- Prognozowanie wydajności: Wykorzystanie danych historycznych, algorytmów uczenia maszynowego i innych technik analitycznych do prognozowania przyszłej wydajności systemu lub procesu.

- Monitorowanie w czasie rzeczywistym: Ciągłe śledzenie bieżącej wydajności systemu na podstawie rzeczywistych danych, umożliwiające szybką reakcję na ewentualne problemy i zmiany.

- Optymalizacja procesów: Wykorzystanie wyników prognoz i monitorowania do wprowadzania zmian w systemie w celu zwiększenia przepustowości, efektywności i ograniczaniu do minimum czasu przestoju.

Rozwiązania z obszaru predictive throughput będą szczególnie istotne tam, gdzie efektywność produkcji, minimalizacja czasu przestoju oraz zwiększenie przepustowości mają najważniejsze znaczenie dla osiągnięcia konkurencyjności. Oprogramowanie przewidujące przepustowość może być używane do optymalizacji planowania produkcji, zarządzania łańcuchem dostaw oraz dostosowywania się do zmieniających się warunków rynkowych.

Predictive quality (przewidywana jakość)

To grupa rozwiązań wykorzystujących dane, analizę statystyczną i technologię do prognozowania jakości produktów lub usług jeszcze przed ich produkcją lub dostarczeniem. jeżeli na przykład proces wymaga badań jakości na wielu etapach, można go przyspieszyć przyjmując pewne założenia dotyczące jakości, bez prowadzenia czasochłonnych testów. Wystarczy, iż zostaną spełnione pewne warunki i pożądana jakość zostanie zapewniona na każdym etapie.

Oprogramowanie przemysłowe skoncentrowane na predictive quality może być stosowane w procesach produkcyjnych, kontroli jakości oraz zarządzaniu projektami.

Główne zadania tego typu systemów to:

- Analiza danych historycznych: Korzystanie z danych dotyczących wcześniejszych produkcji lub dostarczonych usług w celu zidentyfikowania wzorców i trendów związanych z jakością.

- Prognozowanie: Stosowanie technik statystycznych, uczenia maszynowego i sztucznej inteligencji do prognozowania przyszłych rezultatów jakościowych.

- Obserwacja: Ciągłe monitorowanie procesów produkcyjnych lub dostarczania usług w celu natychmiastowej reakcji na ewentualne odstępstwa od standardów jakościowych.

- Optymalizacja procesów: Wykorzystanie wyników prognoz do wprowadzania zmian w procesach produkcji lub dostarczania usług w celu poprawy jakości.

Systemy przewidywana jakości mają zastosowanie w różnych branżach, takich jak przemysł, usługi, a także w produkcji oprogramowania. Tu predictive quality może obejmować prognozowanie i monitorowanie jakości kodu, identyfikowanie potencjalnych błędów przed ich pojawieniem się oraz optymalizację procesów testowania. Dzięki temu podejściu można minimalizować ryzyko wadliwych produktów lub usług, co przyczynia się do zwiększenia satysfakcji klientów.

Oprogramowanie coraz częściej będzie usługą, a nie produktem

Coraz więcej przedsiębiorstw będzie przerzucać się na model SaaS (Software as a Service), co umożliwi elastyczność w dostępie do oprogramowania, obniżenie kosztów i szybszą aktualizację. Zamiast kupować oprogramowanie firmy będą korzystać z elastycznych rozwiązań chmurowych, które przekładają się na wymierne korzyści także w dwóch innych kluczowych obszarach:

Skalowalność

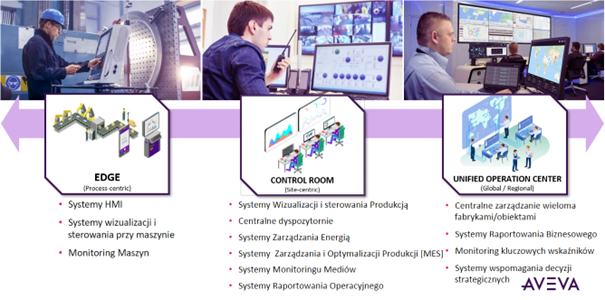

Firma korzystająca z systemu jako usługi może łatwiej rosnąć poszerzając zasób narzędzi cyfrowych w zależności od potrzeb. Oprogramowanie zbierające dane ułatwia skalowanie także dlatego, iż pozwala nadzorować pracę poszczególnych maszyn, poszczególnych linii produkcyjnych i całych zakładów produkcyjnych czy wręcz regionalnych skupisk zakładów produkcyjnych. jeżeli do rozwoju firmy potrzebne jest wykorzystanie sztucznej inteligencji, rozwiązanie SaaS także jest wygodniejsze. AI wymaga dużej mocy obliczeniowej, ale w krótkim czasie. Kupowanie własnych rozwiązań, które przez większą część czasu pozostają bezczynne, w tym kontekście mija się z celem.

Cyberbezpieczeństwo

Z uwagi na wzrost liczby cyberataków, rozwój systemu zabezpieczającego staje się priorytetem, z uwzględnieniem systemów monitorowania, detekcji i reakcji na zagrożenia. Rozwiązania Software as a Service najczęściej mają wbudowany komponent bezpieczeństwa. Użytkownik nie musi się więc już troszczyć o jego zapewnienie.

Skalowanie biznesu produkcyjnego dzięki oprogramowaniu przemysłowemu

Skalowanie biznesu produkcyjnego dzięki oprogramowaniu przemysłowemu

1 rok temu

1 rok temu