Pandemia Covid-19, będąca sporym wstrząsem dla branży produkcyjnej jeszcze nie wygasła, a już wojna za naszą wschodnią granicą i związane z nią niedobory surowców, zerwane łańcuchy dostaw, kryzys energetyczny i inflacja, przyniosły szereg nowych problemów, z którymi na co dzień muszą zmagać fabryki i zarządzający nimi menedżerowie. Aby pokazać, w którym kierunku te zmagania mogą pójść i jak zmieni się branża wytwórcza, opisujemy pięć trendów, które naszym zdaniem w największym stopniu wpłyną na nią w tym roku:

Produkt jako usługa

Product as a Service to sposób dostarczania wartości klientowi poprzez wypożyczanie mu pewnych rozwiązań wraz z pełnym wsparciem serwisowym. Taki model biznesowy kontrastuje z podejściem, które dominowało przez lata, a polegało na tym, iż klient kupował rozwiązanie, stawał się jego właścicielem i po jego stronie było wdrożenie, serwisowanie i dbanie o jakość pracy systemu.

Dla współczesnych klientów ten model przestał być atrakcyjny i to w wielu obszarach. w tej chwili osoby, które poszukują rozrywki decydują się na abonament na platformach streamingowych zamiast kupować filmy czy muzykę na płytach. Firmy potrzebujące floty pojazdów, coraz częściej korzystają z wynajmu długoterminowego samochodów co daje im większą elastyczność i możliwość dopasowania do bieżących potrzeb.

Taki model siłą rzeczy przenika też do branży produkcyjnej i to na dwa sposoby. Po pierwsze współczesne firmy produkcyjne coraz częściej zamiast udostępniać swoje towary w ramach jednorazowej sprzedaży, zmieniają model biznesowy i przechodzą na szereg mniejszych transakcji, związanych z udostępnianiem sprzętu, serwisowaniem go i unowocześnianiem. Dodatkowo model Product as a Service pozwala firmom produkcyjnym na zbieranie danych na temat sposobu wykorzystania ich produktu, a następnie na optymalizowanie go pod kątem potrzeb klientów, ale też na wprowadzanie nowych produktów na rynek, które są odpowiedzią na wnioski płynące z danych. Wykorzystanie sygnałów zwrotnych świadczących o sposobach użytkowania produktu możliwe dzięki, coraz powszechniejszym i coraz przystępniejszym cenowo rozwiązaniom z obszaru przemysłowego internetu rzeczy IIOT, analityki predykcyjnej czy choćby sztucznej inteligencji.

Po drugie producenci nie tylko doświadczają tego trendu jako wytwórcy, ale też jako konsumenci rozwiązań z obszaru automatyzacji i robotyzacji, decydując się nie na zakup a na leasing konkretnych rozwiązań: robotów, a choćby całych linii produkcyjnych wraz ze wsparciem ze strony firm integracyjnych. To pozwala im na błyskawiczne dostrajanie fabryk do zmieniających się potrzeb rynkowych, a także do dostępności surowców i półproduktów. Ten trend w obu odsłonach w tym roku zdecydowanie będzie się nasilał.

Krótsze łancuchy dostaw

Przed pandemią i wojną w Ukrainie globalizacja była powszechnie akceptowalnym trendem. Firmy z państw uprzemysłowionych bardzo często decydowały się na przenoszenie produkcji do Azji, głównie Chin (tzw. offshoring). Obecnie, w związku z zakłóceniami łańcuchów dostaw ta strategia przestała przynosić spodziewane korzyści. Wiele zakładów produkcyjnych np. Toyota, musiało ograniczyć swoje plany produkcyjne między innymi przez niedobory chipów. Dodatkowo pod koniec 2022 roku i na początku 2023 r. rygorystyczna polityka sanitarna w Chinach sprawiła, iż wiele tamtejszych zakładów produkcyjnych stanęło. W tym kontekście, w krajach europejskich i USA pojawił się nowy, przeciwny trend zwany reshoringiem, polegający na tym, by produkcję przemysłową przenosić w pobliże siedzib firm, czy raczej ich rynków zbytu, aby zminimalizować ryzyko związane z zaburzeniami łańcuchów dostaw. Zjawisko to dotyczy samej lokalizacji zakładów wytwórczych, ale też dbania o to by surowce, półprodukty czy podzespoły potrzebne w procesie produkcji nie musiały pochodzić z odległych części świata.

Jak wynika z raportu agencji Reuters przygotowanego we współpracy z A.P. Moller – Maersk „A generational shift in sourcing” Polska oraz Niemcy mogą być krajami, które w Europie zyskają najwięcej na reshoringu.

Oba ze względu na strategicznie centralne położenie w naa kontynencie, łatwy dostęp do innych rynków ze strefy Schengen oraz względna stabilność geopolityczną. To może oznaczać boom dla sektora produkcyjnego w Polsce, większe zapotrzebowanie na nowoczesne linie produkcyjne, zaawansowane technologie optymalizujące proces produkcji, takie jak sztuczna inteligencja czy przemysłowy interntet rzeczy, a także na przestrzenie magazynowe i centra logistyczne.

Oto, które europejskie firmy zdecydowały się w ostatnim czasie na reshoring:

https://reshoring.eurofound.europa.eu/reshoring-cases

Cyfrowe bliźniaki

Tworzenie cyfrowych replik rzeczywistych systemów technologicznych w zakładach przemysłowych to relatywnie nowy trend, ale jego znaczenie stale rośnie. Pozwala bowiem nie tylko tworzyć kopię urządzenia, ale też symulować jego eksploatację w warunkach, w których docelowo ma pracować, choć w świecie wirtualnym. Systemy cyfrowych bliźniaków pomagają więc prowadzić testy, modelować rozmaite scenariusze, prowadzić szkolenia i sprawdzać jak dany system będzie zachowywał się w ekstremalnych warunkach, bez ryzyka uszkodzenia go, jeżeli coś pójdzie nie tak.

W przypadku zastosowania cyfrowych bliźniaków w branży produkcyjnej potencjalne korzyści są jeszcze bardziej wyraźne. Należy do nich możliwość optymalizacji procesu produkcji przez modelowanie różnych jego wariantów, przez znajdywanie wąskich gardeł i źródeł nieefektywności. Testowanie nowych linii produkcyjnych i prototypów nowych produktów w sposób efektywny i tani, skracający czas potrzebny na wprowadzenie produktu na rynek. Cyfrowy bliźniak usprawnia też działania z obszaru utrzymania predykcyjnego. Testy obciążeniowe linii produkcyjnej realizowane na cyfrowym bliźniaku pokazują, gdzie mogą nastąpić awarie, które elementy systemu będą wymagać interwencji serwisowej.

Cyfrowy bliźniak rozwiązuje też problem wdrażania nowych pracowników do obsługi linii produkcyjnych. Pozwala prowadzić trening na cyfrowym modelu dzięki czemu choćby popełnianie błędów nie musi skutkować poważną awarią.

Czasy kryzysu, wymagają od firm produkcyjnych wyjątkowej zwinności w dostosowaniu oferty produktowej do zmieniającej się sytuacji rynkowej, dostępności produktów. Trend polegający na coraz większym znaczeniu zindywidualizowanej produkcji przemysłowej sprawia, iż owa zwinność i możliwość szybkiego przezbrojenia linii produkcyjnej jeszcze bardziej zyskuje na znaczeniu. Możliwość testowania nowych wariantów procesu w środowisku wirtualnym jest w tym kontekście nieoceniona, dlatego cyfrowe bliźniaki będą w tym roku trendem bardzo gorącym.

Przemysłowy internet rzeczy/ control room

Przemysł 4.0 coraz częściej bazuje na danych. Aby je zbierać, zakłady produkcyjne coraz powszechniej wykorzystują tzw. Internet rzeczy, a więc czujniki pozwalające monitorować szereg parametrów linii produkcyjnych: temperaturę, wibracje, ciśnienie, informować o fizycznym przemieszczeniu obiektów o poziomach surowców i innych praktycznych wskaźnikach. System pozwala podejmować decyzje na podstawie danych co prowadzi do redukcji kosztów, zwiększonej wydajności, podnoszenia poziomu bezpieczeństwa oraz innowacyjności produktowej.

Przemysłowy internet rzeczy to temat gorący od kilku lat. Rozwiązania z tego obszaru już dziś przeobrażają logistykę, utrzymanie predykcyjne, poprawiają doświadczenia klientów i pracowników. Powalają na zdalne monitorowanie wydajności sprzętu, zestawianie odczytów z głównymi wskaźnikami efektywności. (KPI) i mierzenie ogólnej efektywności systemów (OEE). Umożliwiają ustanowienie punktu odniesienia opisującego normalna pracę systemów i dzięki temu wykrywanie wszelkich anomalii. Pozwalają na prowadzenie zdalnych analiz sprzętu i wykrywanie nieprawidłowości często zanim dojdzie do awarii. Ułatwiają śledzenie towarów i półproduktów. Integrują skomplikowane systemy o pozwalają na porównywanie ich wydajności do założeń zapisanych w ERP.

Jednak to wciąż początek drogi, a najbliższe lata będą dla tej technologii okresem intensywnego rozwoju. Jak wynika z analizy przygotowanej przez Fortune Business Insights globalny rynek przemysłowego Internetu rzeczy wzrośnie z 478.36 miliardów dolarów do 2,465.26 miliardów do 2029 roku.

Przyczyn tego rozwoju jest wiele. Jedną z nich jest z pewnością większe zapotrzebowanie na tego typu rozwiązania, ale inne wiążą się raczej z rozwojem nowych technologii. Rozwój i upowszechnienie technologii 5G pozwala w kontekście przemysłowym na przesyłanie w czasie rzeczywistym niespotykanej dotąd ilości danych. Systemy z obszaru sztucznej inteligencji i uczenia maszynowego pozwalają coraz skuteczniej zautomatyzować proces analizy tych danych, a coraz bardziej dostępne i przystępne rozwiązania chmurowe pozwalają te dane zmagazynować.

Co więcej do rozwoju IIoT przyczyni się też wspomniany trend Product as a Service. To właśnie dzięki czujnikom tworzącym Internet rzeczy możliwe będzie pozyskiwanie danych na temat wykorzystania produktu przez klientów, a następnie takie usprawnianie go by jak najlepiej zaspokoić potrzeby użytkowników.

Walka o pracowników

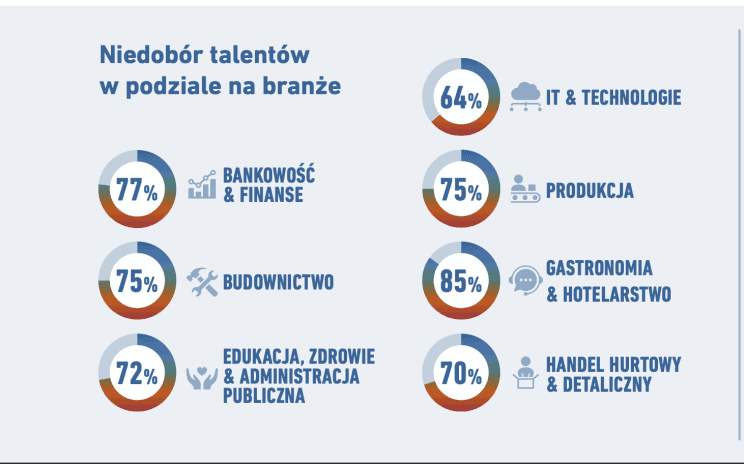

Wraz z rozwojem Przemysłu 4.0 zmienia się charakter pracy w firmach produkcyjnych, ale też zmieniają się wymagania dotyczące kompetencji pracowników. Mniej liczą się zdolności manualne i wiedza techniczna, a bardziej na znaczeniu zyskują umiejętności analizowania danych, kompetencje informatyczne i cyfrowe, ale też kompetencje miękkie pozwalające organizować pracę zdywersyfikowanych zespołów specjalistów. To zjawisko obecne na całym świecie. Dodatkowo w wielu krajach obserwuje się narastającą lukę pokoleniową. Wielu pracowników firm produkcyjnych to ludzie po 55 roku życia. Gdy dochodzą do wieku emerytalnego, wśród pracowników z młodszych pokoleń nie ma komu ich zastąpić. W efekcie firmy produkcyjne na całym świecie borykają się z niedoborem talentów. Pandemia jeszcze nasiliła ten trend i zaowocowała tzw. wielką rezygnacją, a więc sytuacją, w której wielu pracowników postanawia zrewidować swoje zawodowe priorytety i spróbować skierować swoją karierę na nowe tory. Efekt?

Jak wynika z ostatniego badania Manpower, przeprowadzonego w listopadzie ubiegłego roku, około 70 procent polskich firm ma trudności z pozyskaniem talentów. W firmach produkcyjnych ten odsetek jest jednak wyższy i wynosi 75%.

Źródło: Niedobór talentów w Polsce 2022. Manpower Group

Źródło: Niedobór talentów w Polsce 2022. Manpower GroupW reakcji na te zjawiska branża produkcyjna może oczywiście „uciekać do przodu” i automatyzować te procesy, które można zautomatyzować, jednak nie oznacza to, iż może obyć się bez pracowników. Z tego powodu w 2023 roku można spodziewać się, iż firmy produkcyjne będą bardziej aktywnie zabiegać o nowych pracowników, oferując programy szkoleniowe, czy dni otwarte, ale też świadczeniami pracowniczymi takimi jak elastyczne godziny pracy, wydłużone urlopy, programy rozwojowe czy wreszcie atrakcyjne wynagrodzenie.

Obszary zmian długoterminowych

Poza tymi najważniejszymi naszym zdaniem trendami na rok 2023, warto wskazać te zjawiska, które dotyczą branży wytwórczej od wielu już lat i nieustannie wskazują kierunek jej rozwoju:

Przemysł 4.0 – oznacza wykorzystanie zaawansowanych technologii, takich jak sztuczna inteligencja, Internet rzeczy, druk 3D w produkcji w celu stworzenia inteligentnych fabryk przyszłości, które są bardziej elastyczne i efektywne.

Zaawansowane materiały – kompozyty, nanomateriały, biodegradowalne tworzywa sztuczne, te materiały charakteryzujące się unikalnymi adekwatnościami są coraz częściej odpowiedzią na potrzeby rynku, ale też wyzwaniem technicznym dla zakładów produkcyjnych.

Produkcja addytywna, czyli tzw. druk 3D, polega na tworzeniu fizycznych obiektów poprzez budowanie ich warstwa po warstwie na podstawie cyfrowego modelu. Technologia ta pozwala coraz częściej na tworzenie bardzo zaawansowanych kształtów i mocno zindywidualizowanych produktów.

Produkcja zrównoważona – wielu producentów dąży do ograniczenia wpływ na środowisko. Wielu wpisuje zasady zrównoważonego rozwoju do strategii firm. Takie podejście wiąże się ze stosowanie bardziej ekologicznych procesów produkcyjnych, oszczędzaniem zasobów i projektowaniem produktów, które łatwiej można poddać recyklingowi. Do tego dochodzi coraz większy nacisk kładziony na ESG, czyli nie tylko troska o środowisko, ale też rosnące znaczenie społecznej odpowiedzialności biznesu i ładu korporacyjnego.

2 lat temu

2 lat temu