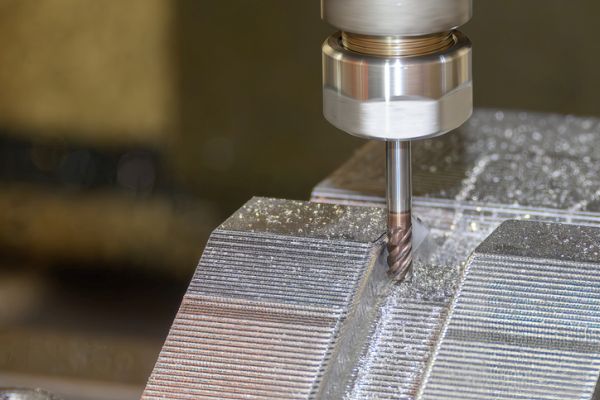

Artykuł prezentuje wyniki badań eksperymentalnych procesu frezowania stali Vanadis 4 Extra w rożnych warunkach doprowadzenia chłodziwa do strefy obróbki oraz pokazuje, jak istotny jest dobór odpowiedniej oprawki narzędziowej do określonych zadań obróbkowych.

Z artykułu dowiesz się:

- jakie są podstawowe adekwatności stali Vanadis 4 Extra,

- jakie wyróżnia się rodzaje i metody doprowadzenia chłodziwa do strefy obróbki,

- jakie zadania spełnia oprawka narzędziowa.

Stal Vanadis 4 Extra jest stalą narzędziową do pracy na zimno. Wytwarzana jest metodą metalurgii proszków. To sprawia, iż stal ta posiada unikatowe adekwatności w porównaniu do referencyjnych gatunków, takich jak np. AISI D2 (1.2379 – X153CrMoV12). Wykazuje ona wysoką odporność na zużycie ścierne, bardzo dobrą ciągliwość oraz bardzo małą tendencję do powstawania wyszczerbień na krawędziach wytwarzanych z niej elementów [1].

Zarówno w stanie miękkim, jak i ulepszonym posiada bardzo dobrą skrawalność, co w znaczący sposób ułatwia jej obróbkę poprzez skrawanie. Materiał ten występuje również w postaci proszku przeznaczonego do wytwarzania elementów metodą topienia wiązką elektronów (EBM).

Do podstawowych adekwatności stali Vanadis 4 Extra możemy zaliczyć:

- najwyższą ciągliwość spośród dostępnych gatunków stali proszkowych,

- wysoką twardość 58-64 HRC,

- wysoką odporność na zużycie ścierne,

- bardzo dobrą obrabialność,

- wysoką wytrzymałość na ściskanie,

- dobrą stabilność wymiarową podczas obróbki cieplnej,

- odporność na odpuszczanie.

Dzięki swoim unikalnym adekwatnościom stal ta nadaje się szczególnie do wytwarzania stempli i matryc oraz wszędzie tam, gdzie wymagane są odporność ścierna i wysoka twardość, odporność na zużycie adhezyjne oraz wykruszenia [2].

Pomimo tego, iż Vanadis 4 Extra wykazuje bardzo dobre adekwatności skrawne, występuje kilka publikacji opisujących przebieg procesu skrawania tego materiału. W broszurze przedstawionej przez producenta, firmę Uddeholm, znajdują się orientacyjne parametry skrawania. Nie ma jednak opisanych konkretnych rozwiązań technologicznych pozwalających uzyskać oczekiwane parametry jakościowe obrabianej powierzchni, przy zachowaniu rozsądnej trwałości narzędzia obróbkowego. Wśród dostępnych publikacji możemy znaleźć potwierdzenie tego faktu [3]. Dopiero przeprowadzenie szczegółowych badań dotyczących zarówno obróbki zgrubnej, jak i obróbki wykańczającej może dać odpowiedź na pytanie, jak prowadzić obróbkę tego materiału, z jakimi parametrami, przy zastosowaniu jakich narzędzi, w jakich warunkach chłodzenia, aby uzyskań oczekiwaną dokładność kształtowo-wymiarową oraz wymaganą jakość obrobionej powierzchni. Tab. 2 zawiera przykładowe parametry skrawania dla obróbki wykańczającej przedstawionymi przez producenta stali Vanadis 4 Extra.

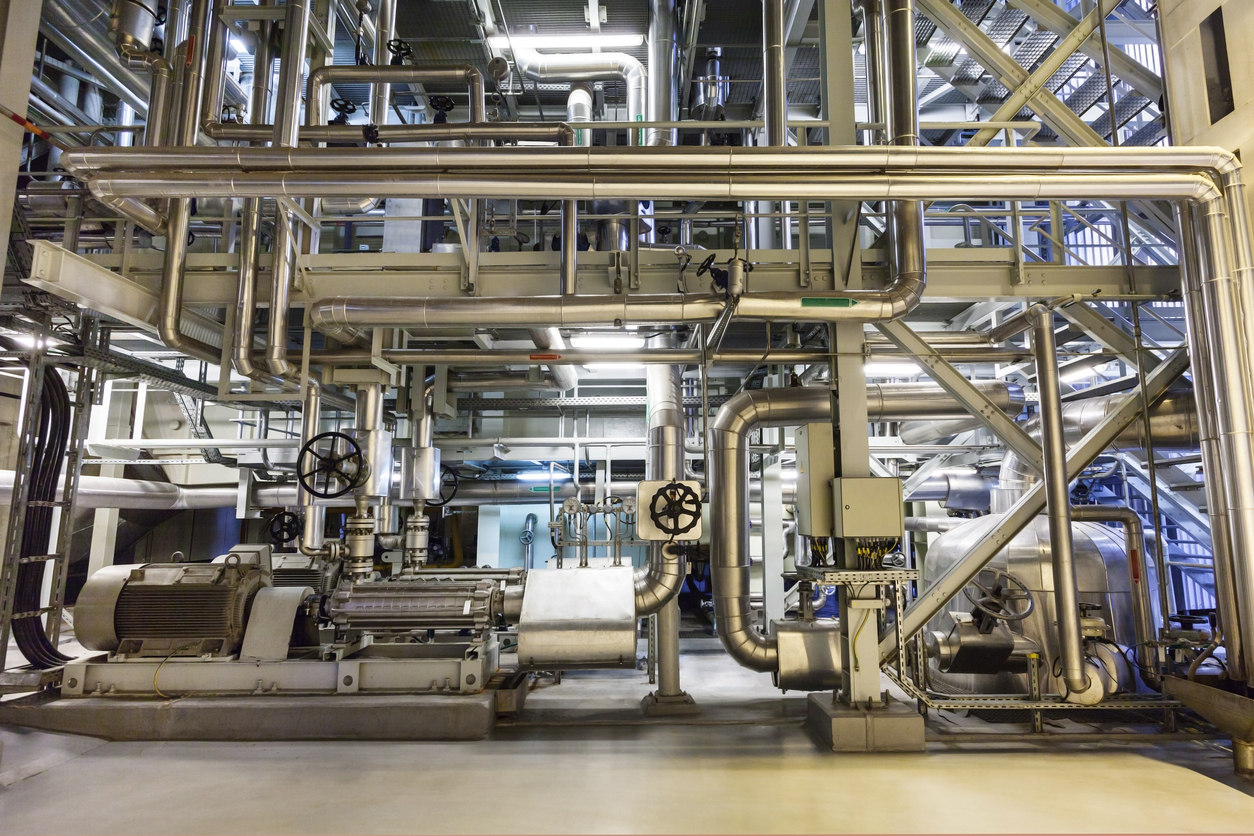

Ważnym aspektem powiązanym z obróbką metali jest zagadnienie związane z doprowadzeniem cieczy chłodząco-smarującej do strefy obróbki. Zadania chłodziwa to: zmniejszenie temperatury w strefie obróbki, poprawa jakości obrabianej powierzchni, zmniejszenie tarcia pomiędzy narzędziem a powierzchnią obrabianą oraz ułatwienie ewakuacji wiórów [4, 5].

Rodzaje i metody doprowadzenia chłodziwa do strefy obróbki

Wyróżniamy następujące rodzaje i metody doprowadzenia chłodziwa do strefy obróbki:

- chłodzenie zewnętrzne/zalewowe, w którym chłodziwo jest dostarczane przez dysze skierowane na narzędzie i strefę skrawania. W zależności od konstrukcji obrabiarki może występować jedna lub wiele dysz rozprowadzających czynnik chłodząco-smarujący,

- doprowadzenie chłodziwa poprzez wrzeciono i narzędzie – chłodziwo przepływa przez wrzeciono obrabiarki, oprawkę narzędziową i kanały wewnątrz narzędzia, a następnie trafia bezpośrednio do strefy obróbki, co powoduje znaczącą poprawę warunków termicznych w tej strefie oraz ułatwia ewakuację wiórów,

- metoda MQL (ang. minimum quantity lubrication) – metoda, w której czynnik chłodzący trafia do strefy obróbki w mocno ograniczonej ilości w postaci mgły olejowej lub do strefy skrawania jako mikrodozowany strumień cieczy. Zastosowanie tej metody w znaczącym stopniu redukuje zużycie chłodziwa i minimalizuje powstawanie odpadu, jakim jest zużyte chłodziwo,

- chłodzenie dzięki gazów – do gazów obróbkowych zaliczamy tutaj zarówno sprężone powietrze, dwutlenek węgla, jak i gazy kriogeniczne, do których klasyfikowany jest np. ciekły azot pozwalający w znaczący sposób obniżyć temperaturę strefy skrawania.

Każdy z tych sposobów ma swoje zalety i ograniczenia. Wybór metody zależy od rodzaju materiału, narzędzia, strategii obróbki i dostępnej technologii.

Kolejnym istotnym aspektem procesu frezowania jest odpowiedni i świadomy wybór oprawki narzędziowej. Odpowiednia oprawka narzędziowa to najważniejszy element w procesie frezowania. Wpływa na dokładność, wydajność i trwałość narzędzi oraz przebieg całego procesu obróbki. Niewłaściwa oprawka zastosowana do danego procesu technologicznego, operacji czy zabiegu obróbkowego może prowadzić do zwiększonego zużycia narzędzi, pogorszenia jakości powierzchni obrabianej oraz nieefektywnego wykorzystania możliwości obrabiarki [6-8].

Do zadań oprawki narzędziowej możemy zaliczyć następujące aspekty:

a) Kompatybilność z obrabiarką – zgodność złącza po stronie oprawki narzędziowej i wrzeciona obrabiarki.

b) Redukcję drgań – odpowiednia sztywność oprawki pozwala tłumić drgania wynikające z procesu skrawania. Dzięki temu zwiększa się trwałość narzędzia i poprawia się jakość obrabianej powierzchni.

c) Pewność i stabilność mocowania narzędzia – zapewnienie odpowiedniej siły mocowania narzędzia wewnątrz oprawki uniemożliwiające wysuwanie się narzędzia podczas obróbki.

d) Rozprowadzenie chłodziwa – odpowiednio ukształtowane kanały wewnątrz oprawki narzędziowej umożliwiają wykorzystanie chłodzenia wewnętrznego poprzez narzędzie.