Czwartą część naszego cyklu poświęcamy podstawowym formułom stosowanym na co dzień w praktyce polowej związanej z techniką HDD. Dostęp do informacji pochodzących z raportów wiertniczych, danych z pomiarów laboratoryjnych i ich przetwarzanie pozwalają inżynierom płuczkowym na podejmowanie adekwatnych decyzji w trakcie realizacji projektu.

Kalkulacje inżynierskie to narzędzie do planowania, monitoringu i rozwiązywania problemów, oszczędzające czas w przypadku złożonych sytuacji napotykanych w terenie. Zagadnienia są wprowadzane na poziomie, który powinien dać dobre podstawowe zrozumienie tematu i zachęcić do dalszych studiów specjalistycznych. Mamy nadzieję, iż omówione tutaj analizy odegrają pewną rolę w wierceniu otworów o wyższej jakości. W niniejszym artykule wszystkie wzory i obliczenia są przedstawione w łatwej w użyciu konfiguracji. W jego treści wykorzystujemy zarówno jednostki układu SI, jak i jednostki typowe dla branży naftowej. Ze względu na specyfikę niektórych formuł należy stosować wskazane w komentarzu jednostki miar. W większości przypadków obok terminów polskich, definiujących analizowane parametry, podano także ich anglojęzyczne odpowiedniki.

Pojemności/objętości

W tej sekcji omówiono obliczenia dotyczące pojemności wierconych otworów i objętości układów cyrkulacyjnych. Są to podstawowe formuły, których personel wiertniczy będzie potrzebował w rutynowej pracy w biurze lub na wiertni. Zrozumienie ich będzie korzystne dla korzystania z kolejnych części artykułu.

Pojemność i objętość są postrzegane jako podobne ze względu na fakt, iż mają te same jednostki, ale nie zawsze są sobie równe. Na przykład zbiornik płuczkowy może mieć teoretyczną pojemność 30 m3, ale zawiera w danym momencie tylko 20 m3 płynu. Podobnie rzecz się ma z otworem wiertniczym. Pojemność nominalna wynosi 100 m3, ale ze względu na obecność przewodu wiertniczego znajduje się w nim 95 m3 płuczki.

Często w praktyce wiertniczej korzysta się z pojęcia pojemności jednostkowej. Multiplikując pojemność jednostkową przez długość otworu (długość wierconej sekcji), otrzymujemy pojemności (objętości) całkowite. Poniżej podano trzy formuły ustalające pojemność dla odcinka otworu o długości 1 m. Warto zaznaczyć, iż pojemność jednostkowa odnosi się do średnicy nominalnej stosowanych narzędzi.

W praktyce jednak możemy spodziewać się, iż rzeczywista średnica otworu może się lokalnie zwiększać w formacjach niespoistych, pozostawać niezmieniona w litych skałach lub zmniejszać się w aktywnych formacjach ilastych.

Pojemność jednostkowa otworu (Hole Capacity)

[m3/m] (1)

[m3/m] (1)

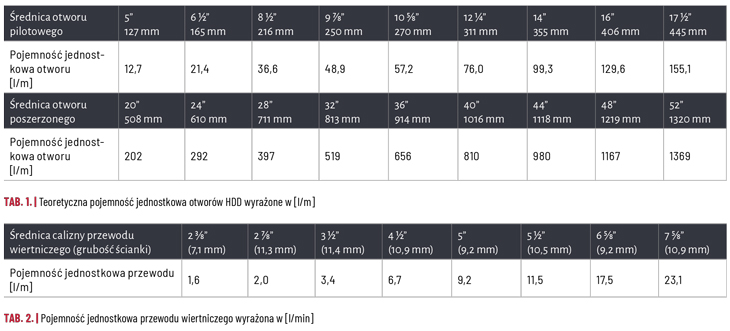

W tab. 1 przedstawiono pojemności jednostkowe otworów pilotowych obliczone według formuły (1) w zakresie średnic od 5” do 17 ½” oraz otworów poszerzanych do średnicy w zakresie średnic od 20” do 52”. Dla wygody użytkownika i lepszego zrozumienia pojemności jednostkowe przeliczono na litry na każdy metr wierconego otworu.

Pojemność jednostkowa przewodu (Drill Pipe Capacity)

[m3/m] (2)

[m3/m] (2)

W tab. 2 przedstawiono pojemności jednostkowe przewodu wiertniczego obliczone według formuły i wyrażone w l/m przewodu w otworze (2).

Pojemność jednostkowa przestrzeni pierścieniowej (Annulus Capacity)

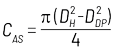

[m3/m] (3)

[m3/m] (3)

Jak już wspomniano powyżej, całkowita pojemność otworu (Hole Volume) jest pochodną pojemności jednostkowej i aktualnej długości. Parametr ten posłuży do obliczania czasów cyrkulacji w otworze oraz spodziewanej konsumpcji wody i podstawowych materiałów płuczkowych.

VH = CH LH [m3] (4)

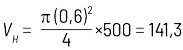

Przykład: dla narzędzia o średnicy DH = 600 mm (0,6 m) i długości wierconej sekcji 500 m nominalna pojemność

wewnętrzna wyniesie:

[m3]

[m3]

Z kolei objętość płuczki wewnątrz przewodu (Drill Pipe Volume) wynosi analogicznie:

VDP = CDP L [m3] (5)

Parametr ten posłuży do określenia czasu przepływu płuczki z powierzchni terenu do dysz narzędzia. Warto przy tym zwrócić uwagę, iż długość przewodu wiertniczego w otworze może być mniejsza od długości wierconego otworu. Przypadek ten ma miejsce wówczas, gdy w trakcie wiercenia pilotowego dochodzi do operacji wyciągowych. Objętość płuczki w przestrzeni pierścieniowej otworu (Annulus Volume) jest ustalana dzięki formuły (6). Parametr ten posłuży do określenia czasu przepływu płuczki z dna otworu, do monitoringu rodzaju separowanych zwiercin, a także do określania granic przewiercanych warstw.

[m3] (6)

[m3] (6)

Przykład: dla narzędzia o średnicy DH = 450 mm (0,45 m), średnicy zewnętrznej przewodu wiertniczego 127 mm (0,127 m) i długości wierconej sekcji 900 m, nominalna pojemność przestrzeni pierścieniowej wyniesie:

[m3]

[m3]

Objętość płuczki w układzie cyrkulacyjnym zamkniętym (Total Mud Circulation Volume) obliczamy według formuły (7). Jest to całkowita objętość płuczki obejmująca zarówno wiercony otwór, jak i zbiorniki znajdujące się na powierzchni terenu. Wraz z postępem prac wiertniczych rośnie procentowy udział objętości płuczki pozostającej w otworze w stosunku do całkowitej objętości układu. Parametr ten jest wykorzystywany w obróbce płuczki wiertniczej polegającej na dawkowaniu materiałów płuczkowych w stałej koncentracji. Stosunek objętości zużytej wody do całkowitej objętości płuczki w układzie jest jednym z najistotniejszych parametrów służących ocenie jakości prowadzonych prac. Zakłada się, iż przedział wskaźnika będącego ilorazem konsumpcji wody do finalnej pojemności otworu powinien zawierać się w przedziale pomiędzy 2 i 4 dla otworów o pojemności powyżej 500 m3 i w przedziale pomiędzy 3 i 5 dla otworów o pojemności z zakresu 200–500 m3.

VTOTAL = VDP + VAS + VPIT + VMT + VRT + VBT [m3] (7)

Objętość płuczki w układzie cyrkulacyjnym otwartym kalkulowana jest na podstawie formuły (8). Jest parametrem mniej istotnym z punktu widzenia technologii płynów wiertniczych. Płuczka wykorzystywana jest jednorazowo do uzyskania wymaganego postępu wiercenia i zagwarantowania jakości otworu na zadowalającym poziomie. Zakłada się, iż obieg otwarty można uznać za ekonomicznie uzasadniony przy docelowej pojemności otworu nieprzekraczającej 50 m3. W przypadku otworów o pojemności powyżej 100 m3 zamykanie obiegu płuczkowego poprzez zastosowanie systemu mechanicznej separacji faz powinno być obligatoryjne.

VTOTAL = VDP + VAS + VPIT + VMT [m3] (8)

Konsumpcja wody w przypadku wiercenia otworów z obiegiem otwartym jest silnie uzależniona od zastanych warunków geologicznych. Objętość szlamu wiertniczego przeznaczonego do utylizacji może być bardzo znacząca w przypadku braku możliwości uzyskania założonego postępu wiercenia, zwłaszcza w fazie poszerzania otworu.

Parametry cyrkulacyjne

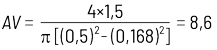

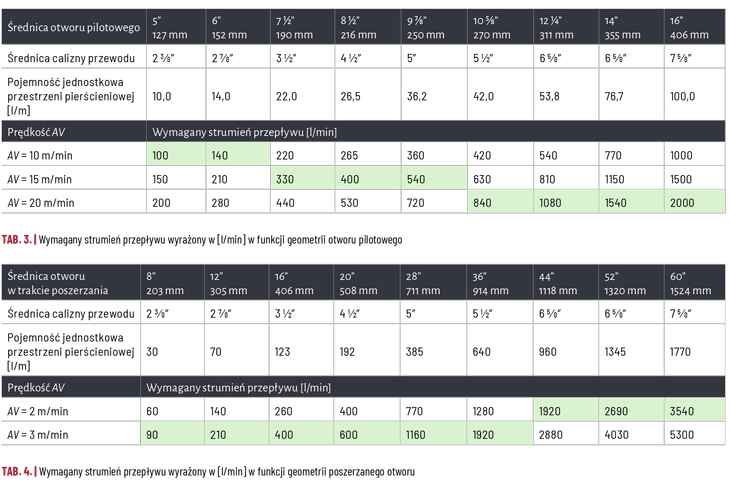

Prędkość przepływu i czas obiegu płuczki w układzie cyrkulacyjnym są kolejnymi po analizie objętości kluczowymi elementami oceny technologicznej. Skuteczność transportu zwiercin jest w znacznym stopniu uzależniona od średniej prędkości w przestrzeni pierścieniowej otworu. Minimalne wymagania ustala się na poziomie 10 m/min wobec otworu pilotowego oraz 2 m/min dla fazy poszerzania otworu. Generalna rekomendacja wskazuje na konieczność zwiększania strumienia przepływu płuczki dla osiągnięcia wyższej jakości otworu i skrócenia czasu operacji wiertniczych. Parametr ten ustalany na podstawie formuły (9) jest wprost proporcjonalny do wydatku pompy płuczkowej (strumień przepływu płuczki) i odwrotnie proporcjonalny do pojemności jednostkowej przestrzeni pierścieniowej.

Średnią prędkość płuczki w przestrzeni pierścieniowej (Annulus Velocity) otworu określamy poniższym wzorem (9). Wykorzystując formułę, należy pamiętać o ujednoliceniu jednostek.

[m/min] (9)

[m/min] (9)

Przykład: dla strumienia przepływu Q = 1500 l/min (1,5 m3/min), średnicy nominalnej otworu DH = 500 mm (0,5 m), średnicy zewnętrznej przewodu DDP = 168 mm (0,168 m) prędkość w przestrzeni pierścieniowej otworu wyniesie:

[m/min]

[m/min]

W tab. 3 wskazano na minimalny strumień przepływu Q wyrażony w litrach na minutę dla osiągnięcia założonej prędkości w przestrzeni pierścieniowej otworu pilotowego. Wzięto pod uwagę najbardziej typowe konfiguracje narzędzi i przewodu wiertniczego. Kolorem zielonym zaznaczono rekomendowany zakres przepływów.

Z kolei w tab. 4 określono wymagany strumień przepływu Q wyrażony w litrach na minutę dla osiągnięcia założonej prędkości w przestrzeni pierścieniowej w trakcie poszerzania otworu pilotowego. Potencjalną średnicę poszerzania dostosowano do klasy zastosowanego przewodu wiertniczego. Kolorem zielonym zaznaczono rekomendowany zakres przepływów.

Obliczenie prędkości przepływu płuczki w przestrzeni pierścieniowej wierconego otworu pozwala ponadto na ustalenie w przybliżony sposób prędkości ścinania (Shear Rate) dla zadanej geometrii. Obliczenia mają charakter szacunkowy ze względu na fakt przyjęcia do kalkulacji przestrzeni o koncentrycznym ułożeniu przewodu wiertniczego w otworze. W rzeczywistości ułożenie przewodu wiertniczego, niezależnie od fazy robót, ma charakter ekscentryczny, a stopień odchylenia osi przewodu od rzeczywistej osi otworu ma charakter silnie zmienny. Proponuje się stosować następującą formułę do obliczeń:

[s-1] (10)

[s-1] (10)

Prędkość przepływu AV wprowadzamy do wzoru w [m/s], natomiast średnicę hydrauliczną w [m].

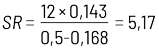

Przykład: dla strumienia przepływu Q = 1500 l/min (1,5 m3/min), średnicy nominalnej otworu DH = 500 mm (0,5 m), średnicy zewnętrznej przewodu DDP = 168 mm (0,168 m) wyznaczono w poprzednim przykładzie prędkość w przestrzeni pierścieniowej wynoszącą AV = 8,6 m/min (0,143 m/s). Dla takich przesłanek można ustalić prędkość ścinania w otworze:

[s-1]

[s-1]

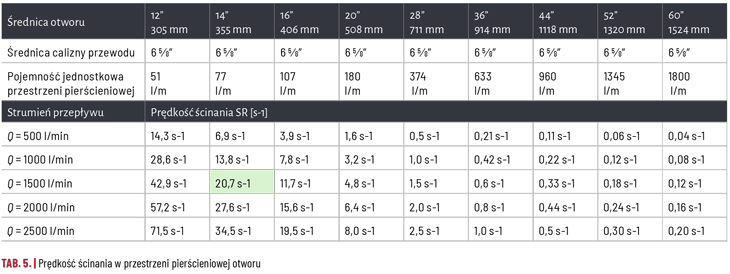

Parametr ten posłuży do określania lepkości efektywnej w przestrzeni pierścieniowej otworu. W tab. 5 wskazano na zmienne wartości prędkości ścinania w funkcji geometrii otworu i strumienia tłoczonej płuczki. Założono przy tym, iż średnica przewodu wiertniczego wynosi 6 5⁄8” (168 mm).

Znając prędkość ścinania płuczki w przestrzeni pierścieniowej otworu, można ustalić prędkość wrzeciona reometru, dla której należy dokonać pomiaru lepkości efektywnej µEFF, jaka charakteryzuje płuczkę w trakcie przepływu. Należy wziąć przy tym pod uwagę stałą przyrządu, która wynosi:

1 RPM = 1,703 s-1 (11)

W związku z powyższym dla średnicy narzędzia 14” i strumienia przepływu 1500 l/min (zielone pole w tab. 5) uzyskujemy prędkość obrotową wrzeciona przyrządu, dla której należy zmierzyć lepkość efektywną 20,7: 1,703 = 12,2 RPM.

Mając ustalone parametry AV w [m/min], µEFF [Pas] i średnią gęstość szlamu w otworze wiertniczym DSLURRY [g/cm3], możemy wyznaczyć wskaźnik potencjału płuczki do transportu zwiercin w otworze CCI (Carrying Capacity Index). Jest on przybliżany zgodnie z formułą:

CCI = (AV) µEFF DSLURRY [-] (12)

Interpretację tego wskaźnika należy pozostawić doświadczonym inżynierom płuczkowym.

Z kolei formuły (13), (14) i (15) określają czas potrzebny na zatłoczenie płuczki na spód otworu, czas wypływu z dna otworu (minimalny czas transportu zwiercin na powierzchnię) i całkowity czas jednego obiegu płuczkowego, przy założeniu pracy w układzie zamkniętym. Formuły wymagają zastosowania strumienia przepływu płuczki w [m3/min] i pojemności jednostkowych w [m3/m].

Czas przepływu płuczki z powierzchni do narzędzia:

[min] (13)

[min] (13)

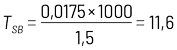

Przykład: dla strumienia przepływu Q = 1500 l/min (1,5 m3/min), pojemności wewnętrznej przewodu 17,5 l/m (0,0175 m3/m), długości otworu L = 1000 m można ustalić czas dotarcia płuczki do dysz narzędzia:

[min]

[min]

Czas wypływu płuczki z dna otworu:

[min] (14)

[min] (14)

Przykład: dla strumienia przepływu Q = 1500 l/min (1,5 m3/min), średnicy wierconego otworu 1000 m (1 m), średnicy zewnętrznej przewodu wiertniczego 169 mm (0,168 m) i długości otworu L= 1000 m można ustalić czas dodarcia płuczki z dna na powierzchnię:

Całkowity czas obiegu płuczki

(15)

(15)

Ustalenie czasu cyrkulowania określonej objętości płynu ma istotne znaczenie dla obróbki chemicznej płuczki.

Hydraulika otworowa – praca narzędzia

Hydraulika otworowa powinna zostać opracowana dla wszystkich z zaplanowanych etapów projektu, a spadki ciśnienia w dyszach powinny być rozpoznane. Prędkość wypływu z dysz narzędzia jest funkcją strumienia przepływu Q [l/min] i całkowitego pola przekroju dysz A (Total Flow Area) wyrażonego w [in2]. Parametr ten można ustalić dzięki formuły (16).

Natomiast straty ciśnienia rejestrowane w dyszach narzędzia są zależne od pola przekroju dysz [in2], strumienia przepływu płuczki Q [l/min] i jej gęstości DMUD wyrażonej w [g/cm3] (17).

Podane poniżej formuły kalkulacyjne są ważne dla przepływu przez dysze o kształcie regularnym, dla których bezwymiarowy współczynnik kształtu c wynosi 0,95.

Prędkość wypływu z dysz narzędzia (Nozzle Velocity):

[m/s] (16)

[m/s] (16)

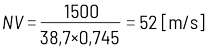

Przykład: dla strumienia przepływu płuczki Q = 1500 l/min, trzech dysz o średnicy 18/32”, można obliczyć prędkość wypływu dysz:

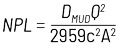

Spadek ciśnienia w dyszach narzędzia (Nozzle Pessure Loss):

(17)

(17)

Przykład: dla strumienia przepływu płuczki Q = 1500 l/min (1,5 m3/min), gęstości płuczki DMUD = 1,1 [g/cm3] i dla narzędzia wyposażonego w trzy regularne dysze 18/32” można wyznaczyć spadek ciśnienia w dyszach narzędzia jak poniżej:

Moc hydrauliczną, generowaną na spodzie otworu (Nozzle Hydraulic Power) na skutek przyspieszania płuczki w dyszach, można określić na podstawie poniższej formuły:

(18)

(18)

gdzie spadek ciśnienia w dyszach wyrażony jest w [kPa], a strumień przepływu w [l/min].

Moc hydrauliczna, oddawana w dyszach narzędzia, może być odniesiona do pola przekroju jego powierzchni czołowej. Jednostkowa moc hydrauliczna jest istotnym parametrem, mającym silny wpływ na uzyskiwany postęp wiercenia. Należy respektować rekomendacje hydrauliczne wystawiane przez producentów narzędzi wiertniczych.

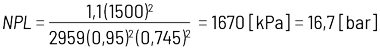

W tab. 6 przedstawiono symulację hydrauliki otworowej przy przepływie przez pojedynczą dyszę. Zestawiono prędkość wypływu z dysz NV wyrażoną w [m/s] i skorelowany z nią spadek ciśnienia NPL wyrażonego w [bar] dla zmiennego strumienia przepływu płuczki [l/min]. Wyniki są ważne dla płynu o gęstości z przedziału 1,1 – 1,12 [g/cm3]. W przypadku zastosowania jednolitych dysz tabela może posłużyć do określania NV i NPL powiązanych z wydatkiem będącym krotnością strumienia płuczki wskazanego dla pojedynczej dyszy. I tak na przykład przepływ o strumieniu 1500 l/min przez zestaw dysz 3 x 16/32” skutkuje prędkością 66 m/s i spadkiem ciśnienia 26 bar, co zostało zaznaczone w tab. 6 kolorem zielonym.

Modelowanie reologiczne

W niniejszym artykule posłużono się modelem Unified (Yield Power Law) i stowarzyszonymi z nim formułami. Model opracowany przez Mario Zamorę nawiązuje w pewnym sensie zarówno do modelu Binghama, jak i modelu Ostwalda de Waele'a, które wciąż są wykorzystywane w praktyce wiertniczej.

Wzór podstawowy modelu określający relację pomiędzy naprężeniem τ i prędkością ścinania:

τ = τy + K(γ)n (19)

gdzie τy oznacza granicę płynięcia, a parametry n i K definiują kształt krzywej płynięcia.

Do uzyskania jej graficznego obrazu niezbędne jest wykonanie pomiarów płuczki dzięki lepkościomierza obrotowego. Należy przeprowadzić pomiary naprężenia (kąta skręcenia sprężyny przyrządu) dla co najmniej sześciu charakterystycznych prędkości obrotowych rotora: 600, 300, 200, 100, 6 i 3 obr./min.

Dla każdej z dowolnie wybranych prędkości obrotowych przyrządu można ustalić lepkość pozorną, stosując formułę:

(20)

(20)

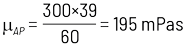

Przykład: dla prędkości obrotowej przyrządu 60 RPM odczytano naprężenia wynoszące 39°Fann. Lepkość pozorna w takim przypadku wynosi:

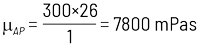

dla prędkości obrotowej przyrządu 1 RPM odczytano naprężenia wynoszące 26°Fann. Lepkość pozorna w takim przypadku wynosi:

Parametry charakterystyczne dla modelu Unified wyznaczamy na podstawie następujących formuł:

Lepkość plastyczna:

PV = θ600 − θ300 [mPas] (21)

Granica płynięcia kalkulowana dla wysokich prędkości ścinania:

YP = 2θ300 − θ600. [lbs/100ft2] (22)

Granica płynięcia kalkulowana dla niskich prędkości ścinania:

τy → LSYP = 2θ3 – θ6 [lbs/100ft2] (23)

Wskaźniki reologiczne wynikające z modelu Unified:

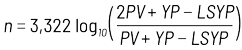

wykładnik potęgowy:

[-] (24)

[-] (24)

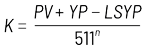

współczynnik konsystencji:

[lbsn/100ft2] (25)

[lbsn/100ft2] (25)

Rozwiązanie powyższych równań i ustalenie parametrów krzywej płynięcia n i K jest niezbędne dla obliczenia oporów przepływu przez typowe geometrie wiertnicze.

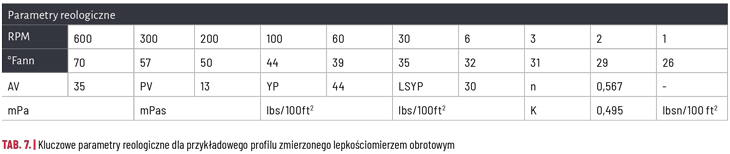

Przykład: zadany profil reologiczny płynu wiertniczego zamieszczony w tabeli nr 7 został wykorzystany do obliczenia kluczowych parametrów modelu Unified (Yield Power Law) zgodnie z formułami od (21) do (25).

Hydraulika otworowa – bilans ciśnienia

Dla zachowania stabilnej ściany otworu i prawidłowego obiegu płuczki należy zadbać, aby ciśnienie denne było większe od ciśnienia porowego (dla zapobiegania zapadania otworu), ale też zarazem mniejsze niż ciśnienie szczelinowania, które wiąże się z ciśnieniem geostatycznym pochodzącym od ciężaru nadkładu wszystkich nadległych warstw. Poniżej zestawiono formuły pomocne w ustalaniu ciśnienia dopuszczalnego i ciśnienia dennego. Bilansu ciśnienia dokonuje się dla konkretnego punktu położonego na trajektorii. Graficzny obraz ciśnienia geostatycznego, ciśnienia hydrostatycznego i ciśnienia dennego w warunkach dynamicznych ma postać zbioru krzywych. Jest on wymaganym dokumentem przygotowywanym przez Projektanta na etapie tworzenia koncepcji i przez Wykonawcę Robót Wiertniczych na etapie sporządzania Planu

Wykonalności Projektu. W trakcie wiercenia otworu pilotowego, kiedy istnieje najwyższe ryzyko przekroczenia ciśnienia dopuszczalnego, należy prowadzić bieżącą analizę graficzną bazującą na danych rzeczywistych zarejestrowanych przez ciśnieniomierz wgłębny PWD.

Ciśnienie geostatyczne jest wprost proporcjonalne do średniego ciężaru adekwatnego formacji SWF nadległej i jej miąższości nad analizowanym punktem:

[bar] (26)

[bar] (26)

PGEO = 10 (SWF) (CVR) [kPa] (26’)

Przykład: dla średniego ciężaru adekwatnego formacji 2,4 i przykrycia wynoszącego 35 m otrzymujemy wartość ciśnienia geostatycznego wynoszącą 8,4 bar lub alternatywnie 840 kPa.

Ciśnienie denne hydrostatyczne jest wprost proporcjonalne do ciężaru adekwatnego płuczki pozostającej w otworze i aktualnej głębokości otworu:

[bar] (27)

[bar] (27)

PSTAT = 10 (MW) (TVD) [kPa] (27’)

Przykład: dla średniego ciężaru płuczki w otworze 1,2 i głębokości 35 m otworujemy wartość ciśnienia hydrostatycznego wynoszącą 4,2 bar lub alternatywnie 420 kPa.

Ciśnienie denne w stanie cyrkulacji w otworze jest sumą ciśnienia hydrostatycznego i ciśnienia APL wynikającego z oporów przepływu cieczy lepkiej od punktu pomiarowego na powierzchnię terenu:

PDYN = PSTAT + APL [bar], [kPa] (28)

Prowadząc prace wiertnicze, dokonujemy pomiaru całkowitego spadku ciśnienia w obiegu płuczkowym. Dla podtrzymania cyrkulacji w otworze należy zadbać, aby pompa płuczkowa była w stanie pokonać sumaryczne straty ciśnienia notowane w poszczególnych sekcjach układu. Ciśnienie tłoczenia płuczki (Pump Pressure) będzie każdorazowo równe:

PP = SPL + PPL + NPL + APL [bar], [kPa](29)

Z punktu widzenia technologii wiercenia najważniejsze znaczenie mają straty ciśnienia w dyszach narzędzia NPL i straty ciśnienia w przestrzeni pierścieniowej otworu APL. Formuła pozwalająca na obliczanie spadku ciśnienia w dyszach jest stosunkowo prosta i została przedstawiona w rozdziale 3. Formuły niezbędne do ustalenia spadków ciśnienia w przewodzie i w przestrzeni pierścieniowej są znacznie bardziej złożone i wymagają wybrania modelu reologicznego, jakim będziemy się posługiwać, a następnie ustalenia jego charakterystycznych parametrów, co zostało przedstawione w rozdziale 4.

Poniżej zamieszczono formuły kalkulacyjne wyprowadzone dla modelu reologicznego Yield Power Law (Unified). Wykonując obliczenia, należy rygorystycznie przestrzegać poniżej wzmiankowanych jednostek.

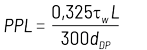

Spadek ciśnienia wewnątrz przewodu wiertniczego (Pipe Pressure Losses):

[psi] (30)

[psi] (30)

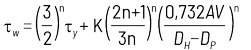

gdzie naprężenie na ścianie rury płuczkowej τw:

[lbs/100ft2] (31)

[lbs/100ft2] (31)

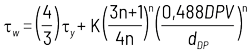

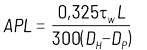

Spadek ciśnienia w przestrzeni pierścieniowej (Annulus Pressure Losses):

[psi] (32)

[psi] (32)

gdzie naprężenie na ścianie otworu τw:

(33)

(33)

We wzorach (30), (31), (32) i (33) zastosowano następujące jednostki:

L – długość wierconej sekcji [m]

AV – prędkość w przestrzeni pierścieniowej otworu [m/min]

DPV – prędkość wewnątrz przewodu wiertniczego [m/min]

DH – średnica otworu [in]

DP – średnica zewnętrzna przewodu [in]

dDP – średnica wewnętrzna przewodu [in]

APL, PPL – spadek ciśnienia w układzie wyrażony w [psi]

n, K – wskaźniki reologiczne

τy – granica płynięcia płuczki [lbs/100ft2]

Konwersja jednostek ciśnienia użyteczna przy korzystaniu z powyższych formuł:

1 bar = 14,49 psi

1 psi = 0,069 bar

1 kPa = 0,01 bar

1 bar = 100 kPa = 0,1 MPa

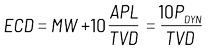

Kolejnym kluczowym parametrem służącym kontroli jakości procesu wiertniczego jest ekwiwalentna gęstość cyrkulującego płynu ECD (Equivalent Circulating Density). Jest to efektywna gęstość krążącego płynu w otworze, wynikająca z sumy ciśnienia hydrostatycznego wywieranego przez statyczną kolumnę płynu, i ciśnienia będącego pochodną oporów przepływu w przestrzeni powyżej rozpatrywanego punktu.

ECD płuczki może być interpretowany jako konwersja ciśnienia do jednostek ciężaru adekwatnego; składa się z dwóch komponentów: ciężaru adekwatnego płuczki w przestrzeni pierścieniowej otworu oraz strat ciśnienia APL na jednostkę głębokości. Formuła pozostaje ważna w przypadku podstawienia MW w [G/cm3], oporów przepływu APL w [bar], TVD w [m].

[G/cm3] (34)

[G/cm3] (34)

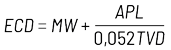

W przypadku korzystania z jednostek anglosaskich formuła przyjmuje postać:

[34’]

[34’]

gdzie: MW wyrażony jest w funtach na galon [ppg], APL w [psi], a TVD w [ft].

Podstawiając do wzoru (34): MW = 1,20, APL = 2 bar, TVD = 50 m, otrzymujemy wartość ECD = 1,6 [G/cm3].

Stosując jednostki anglosaskie we wzorze (34’): MW = 9,996 ppg, APL = 28,98 psi, TVD = 164,05 ft, otrzymujemy wartość ECD = 13,39 [ppg].

Dla porównania wyników należy stosować formułę: 1 [G/cm3] = 8,33 [ppg] lub 10 [ppg] = 1,20 [G/cm3].

Śledzenie trendów zmian ECD w trakcie projektu należy do najważniejszych zadań inżynierii płuczkowej aplikowanej w technice HDD. Dla zachowania prawidłowego obiegu płuczki w otworze wartość liczbowa ECD powinna pozostawać poniżej gradientu ciśnienia geostatycznego lub wyliczonego gradientu ciśnienia szczelinowania nadkładu.

Utrzymanie adekwatnego ECD jest najważniejsze dla utrzymania stabilnej ściany otworu, dla zapobiegania utracie prawidłowego krążenia płuczki i dla ograniczaniu ryzyka szczelinowania hydraulicznego. Wysokie ECD może prowadzić do uszkodzenia formacji i kosztownych opóźnień operacyjnych. Prawidłowe ECD pomaga kontrolować ciśnienie porowe formacji i zapobiega niekontrolowanemu napływowi wody gruntowej, zwłaszcza o charakterze napiętym, zwiększając ogólne bezpieczeństwo wierconego otworu wiertniczego.

Postęp wiercenia – bilans fazy stałej

Koncepcja bilansu masy jest przydatna w ocenie schematy przebiegu procesu wiertniczego. Przedstawiane formuły to proste zależności matematyczne. Zastosowana metoda bilansu materiałowego opisuje między innymi takie przypadki, jak: obciążanie płynu fazą stałą, mieszanie dwóch płynów, rozcieńczanie wodą, ustalanie koncentracji fazy stałej.

Ogólne równanie bilansu materiałowego wygląda następująco:

V1 D1 + V2D2 + V3D3 + … = VFDF [kg], [t] (35)

gdzie V to objętość substancji, a D to gęstość objętościowa substancji. Indeks F oznacza przy tym wartość końcową (wypadkową).

Warto pamiętać, iż gęstość jest jednym z najbardziej charakterystycznych parametrów, a w zasadzie adekwatnością substancji, która jest niezmiernie pomocna w określaniu rodzaju płynów, materiałów chemicznych czy skał. Gęstość jest to stosunek masy m do objętości V danej substancji. Wartość ta jest podawana zwykle dla temperatury 20°C. Z kolei względna gęstość SG (Specific Gravity) to stosunek gęstości substancji do gęstości innej, znanej substancji (referencyjnej, np. wody) w tej samej temperaturze i przy tym samym ciśnieniu. Jak wiadomo, ciecz czy substancje stałe zmieniają swoją objętość wraz ze wzrostem lub spadkiem temperatury. Takie pojęcie względnej gęstości SG eliminuje nam wpływ temperatury i – co więcej – jest wartością bez miana (ponieważ gęstość cieczy badanej odnosimy do gęstości cieczy referencyjnej). Trzecim stowarzyszonym pojęciem jest ciężar adekwatny SW (Specific Weight), który oznacza ciężar określonej objętości substancji i jest wyrażony w jednostkach siły na jednostkę objętości. Przykładem tego terminu jest ciężar adekwatny płuczki MW (Mud Weight), którego typowymi jednostkami stosowanymi w przemyśle są [G/cm3], [T/m3] lub alternatywnie [kN/m3].

Bazując na formule (35), możemy ustalić gęstości wypadkowe płuczki wychodzącej z otworu i wzbogaconej fazą stałą z przewiercanej formacji.

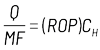

Ilość fazy stałej generowanej w jednostce czasu będzie zależna od postępu liniowego i pojemności jednostkowej otworu:

VSOLIDS = (ROP) CH [l/min], [m3/min] (36)

Objętość płuczki zatłoczonej w jednostce czasu:

VFLUID = Q [l/min], [m3/min] (37)

Stosunek objętości płuczki zatłoczonej do otworu do objętości nowych zwiercin:

[-] (38)

[-] (38)

Zwierciny są mieszane z płuczką zatłaczaną do otworu w proporcji, która wynika albo ze zwiercalności formacji, albo z przyjętej technologii wiercenia. Zakłada się, iż stosunek objętości zatłaczanej płuczki w stosunku do objętości generowanych zwiercin MF (Mud Factor) nie powinien być mniejszy niż 3:1 w przypadku projektów nieskomplikowanych i co najmniej 6:1 w przypadku projektów bardziej złożonych. W przypadku przewiercania formacji kohezyjnych wskaźnik MF przekracza 10, a dla przewiercania litych formacji skalnych MF przekracza 25.

Łącząc formuły (36), (37) i (38), otrzymujemy następującą zależność:

stąd po przekształceniu:

[m/min] (39)

[m/min] (39)

Przykład: zakładając wydatek pompy płuczkowej Q = 1200 l/min, pojemność jednostkową otworu o średnicy 12 ¼” CH = 76 l/m i wymagany technologicznie MF = 15 można określić maksymalną dopuszczalną prędkość wiercenia:

[m/min]

[m/min]

Oznacza to, iż czas wiercenia pojedynczego kawałka przewodu (Time Per Joint) o długości 9,4 m (Range 2) nie powinien być krótszy niż:

[min]

[min]

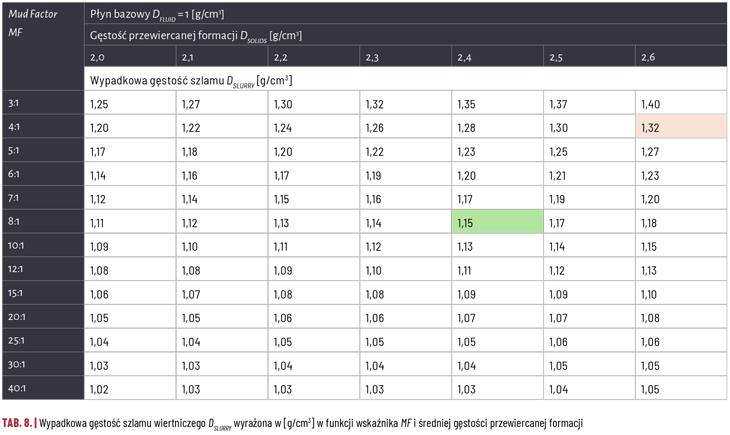

Czytając tab. 8, można ustalić wypadkową gęstość szlamu powstałą na skutek mieszania fazy stałej z płynem bazowym o gęstości 1,0 g/cm3. Wiercąc ze wskaźnikiem MF = 8 w formacji o gęstości 2,4 g/cm3 otrzymujemy wypadkowy szlam cięższy o 0,15 g/cm3

(zaznaczone zielone pole w tab. 7).

Stosując płuczkę wejściową o innej gęstości, można skorzystać z formuły (39):

[g/cm3] (40)

[g/cm3] (40)

Przykład: w przypadku płuczki wejściowej o DMUD wynoszącej 1,10 g/cm3, stosując MF równe 8 przy gęstości formacji DSOLIDS = 2,4 g/cm3, otrzymujemy szlam o wypadkowej gęstości DSLURRY = 1,24 g/cm3.

Wiercąc w formacji o zidentyfikowanej przez geologa gęstości objętościowej, zdajemy sobie sprawę, iż wewnątrz niej mamy też obecne pory wypełnione powietrzem i wodą. Zakłada się, iż faza stała, budująca szkielet formacji, ma gęstość na poziomie D = 2,6 g/cm3. Oznacza to, iż aby ustalić procentową zawartość fazy stałej X liczoną w stosunku do objętości płuczki, musimy rozwiązać równanie:

2,6X + 1 (1 – X) = DF (41)

gdzie po przekształceniu równania X = (DF – 1) /1,6.

Przykład: zakładając gęstość płuczki na poziomie 1,32 g/cm3, uzyskujemy zawartość fazy stałej X = 0,2, co oznacza 20% objętościowo. Znajduje to też potwierdzenie w tab. 7, gdzie przy MF = 4, podświetlona na pomarańczowo, gęstość szlamu DSLURRY 1,32 g/cm3 jest tożsama z wartością ustaloną dla formacji o gęstości 2,6 g/cm3.

Przykład: zakładając gęstość urobku separowanego na sitach wibracyjnych na poziomie 2,05 g/cm3, uzyskujemy zawartość fazy stałej na poziomie 66% objętościowo. Oznacza to jednocześnie zawartość wody i powietrza w separowanym urobku na poziomie 34%.

Ciała zanurzone w płynie wiertniczym

Na obiekty zanurzone w płynie działa siła wyporu, która jest opisana prawem Archimedesa. Siła wyporu jest skierowana pionowo do góry – przeciwnie do ciężaru ciała. Wartość siły wyporu jest równa ciężarowi płynu wypartego przez zanurzony w płynie obiekt.

W cieczy jednorodnej, charakteryzującej się jednakową gęstością, siłę wyporu (Buoyancy Force) można ustalić na podstawie iloczynu gęstości płynu D, przyspieszenia ziemskiego g i objętości wypartego płynu równej objętości części ciała (obiektu) zanurzonego w płynie:

BF = DMUD g VMAT [T], [kN] (42)

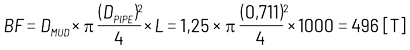

Przykład: do otworu wiertniczego o długości 1000 m, wypełnionego szlamem o gęstości 1,25 g/cm3, wprowadzono rurociąg stalowy o średnicy 711 mm. Na rurociąg oddziaływać będzie siła wyporu równa:

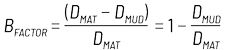

W warunkach panujących w otworze wiertniczym, wypełnionym szlamem, na każdy element wprowadzony do otworu (przewód wiertniczy, narzędzia, rurociąg) będzie oddziaływała siła wyporu, która w przypadku stalowego przewodu wiertniczego lub rurociągu obniży wartość siły kontaktowej na ścianie otworu (redukując tym samym tarcie posuwiste). Będący w relacji z powyższym współczynnik wyporności (Buoyancy Factor) można ustalić na podstawie formuły:

[-] (43)

[-] (43)

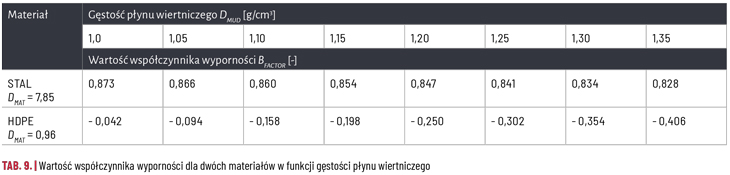

Jak widać z treści tab. 9, zachowanie rurociągów wykonanych ze stali i polietylenu będzie różne. Wraz z narastaniem gęstości szlamu siła kontaktowa maleje w przypadku stali i rośnie w przypadku polietylenu. W tab. 9 dokonano symulacji zachowania się rurociągu stalowego i polietylenowego w otworze wypełnianym szlamem o zadanej gęstości. Wzięto pod uwagę rurę stalową o średnicy 20” (508 mm) i grubości ścianki 11 mm oraz rurę polietylową 500 mm SDR 11.

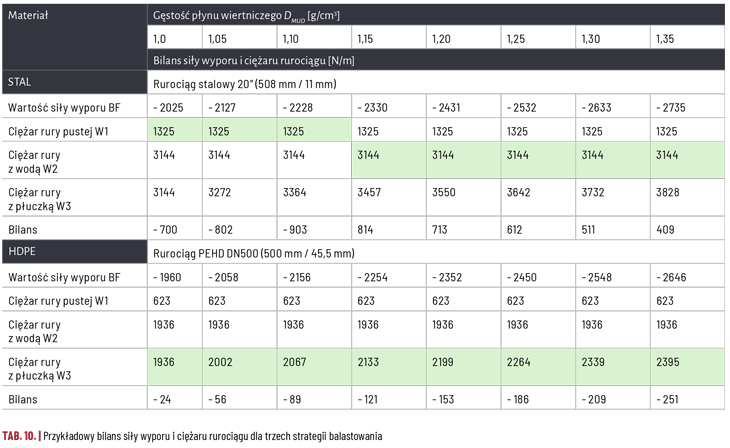

W tab. 10 dokonano bilansu siły wyporu i ciężaru rurociągów klasy DN500 wykonanych ze stali i polietylenu. Pokazano też dostępne koncepcje ich balastowania. W przypadku rurociągu stalowego decyzja o sposobie balastowania zależy w znacznym stopniu od grubości ścianki rury i gęstości szlamu wypełniającego otwór. Kolorem zielonym podświetlono najkorzystniejsze rozwiązanie z punktu widzenia poziomu potencjalnych sił instalacyjnych. W przypadku rurociągu z polietylenu najkorzystniejszą opcją jest w każdym przypadku balastowanie rurociągu szlamem wiertniczym.

Ta opcja pozwala na uzyskanie najniższych sił kontaktowych na ścianie otworu.

Produkcja płuczki i wskaźniki technologiczne

Firma wiertnicza powinna być przygotowana do bieżącej analizy objętości płynów zatłaczanych do otworu i odbieranych z niego w jednostce czasu. Należy ponadto monitorować na bieżąco konsumpcję wody w obiegu płuczkowym i koncentrację materiałów płuczkowych. Na podstawie bilansu przepływów i konsumpcji wody można oszacować technologiczne straty płuczki.

Firma wiertnicza powinna być też przygotowana do prowadzenia ewidencji zwierconej fazy stałej i jej aktualnego stanu w systemie płuczkowym. Faza stała może podlegać separacji w mechanicznych urządzeniach do oczyszczania, może ulegać rozproszeniu i dyspersji w płuczce jako faza koloidalna bądź drobny pył, może w końcu zalegać (pozostawać) w otworze.

Minimalna ilość wody potrzebna do przeprowadzenia projektu wynosi:

VWATER = VTOTAL + VDL + VSL [m3] (44)

gdzie poza całkowitą objętością płuczki w obiegu płuczkowym bierzemy pod uwagę straty płynu wewnątrz otworu VDL oraz straty płynu na powierzchni, zwłaszcza w systemie separacji faz VSL.

Objętość potrzebnej wody implikuje konsumpcję materiałów płuczkowych. Materiały chemiczne są wykorzystywane zarówno do produkcji, jak i do kondycjonowania płuczki. Istnieje szereg wskaźników technologicznych odnoszących się do pojemności wierconego otworu, które mogą posłużyć do oceny efektywności operacji płuczkowych. Należą do nich:

– wskaźnik konsumpcji wody VWATER / VH

– wskaźnik konsumpcji bentonitu MBENTONITE / VH

– wskaźnik koncentracji bentonitu MBENTONITE / VWATER

– wskaźnik wymaganej cyrkulacji TCV / VH

– wskaźnik filtracji i strat wgłębnych VDL / VH

– wskaźnik wykorzystania wody TCV / VWATER

– wskaźnik kosztu jednostkowego materiałów płuczkowych TMC / VH

– wskaźnik efektywności procesu wiercenia VH / TDT.

Należy podkreślić, iż rzeczywiste wskaźniki zużycia wody i materiałów płuczkowych będą się różnić pomiędzy projektami w zależności od szeregu czynników, takich jak:

– parametry przewiercanej formacji,

– skuteczność działania systemu mechanicznej i chemicznej separacji faz,

– skład płynu wiertniczego,

– adekwatności fizyczne i chemiczne płynu wiertniczego,

– geometria otworu,

– postęp wiercenia.

Jednostki miar

Historycznie w wiertnictwie stosowano wiele różnych systemów jednostek, gdzie system jest definiowany jako zbiór jednostek miary z regułami, które je ze sobą wiążą. w tej chwili wiertnictwo korzysta z systemu metrycznego, systemu imperialnego i zwyczajowych jednostek stosowanych w USA. Pomimo iż w nauce układ SI jest używany niemal powszechnie, niektóre kraje przez cały czas używają własnego systemu jednostek. Ponieważ jednostki amerykańskiego przemysłu wiertniczego są mocno zakorzenione, jest mało prawdopodobne, aby uległo to szybkiej zmianie. W związku z tym istnieje potrzeba stosowania konwerterów i kalkulatorów jednostek, aby porównać wartości wyrażone w różnych jednostkach, takich jak: cal i metr, funt i kilogram, galon i litr, psi i paskal.

Podsumowanie

Inżynierowie projektują i wdrażają procedury, aby wiercić otwory zarówno bezpiecznie, jak i ekonomicznie. W związku z tym niezbędne jest, aby mieli wygodne źródło odniesień do definicji, wzorów i przykładów obliczeń. Celem artykułu jest dostarczenie podstawowych równań i formuł z przykładami obliczeń. Dla tych użytkowników, którzy potrzebują bardziej szczegółowych informacji artykuł zawiera zestawienie terminów, symboli i użytych jednostek miar oraz rekomenduje kompetentne pozycje literatury.

Nomenklatura

µEFF – lepkość efektywna [mPas]

µAP – lepkość pozorna dla dowolnej prędkości ścinania [mPas]

τ – naprężenie odczytane na tarczy lepkościomierza przy zadanej prędkości ścinania [°Fann]

τw – naprężenie na ścianie otworu

[lbs/100ft2], [Pa]

τy – granica płynięcia [lbs/100ft2], [Pa]

A – sumaryczne pole przekroju dysz w narzędziu (in2)

APL – straty ciśnienia w przestrzeni pierścieniowej otworu [kPa], [bar], [psi]

AV – prędkość płuczki w przestrzeni pierścieniowej otworu [m/min], [m/s]

BFACTOR – współczynnik wyporności [-]

BF – siła wyporu [kN]

C – współczynnik kształtu dysz [-]

CDP – jednostkowa pojemność przewodu [m3/m], [l/m],

CH – jednostkowa pojemność otworu [m3/m], [l/m]

CCI – wskaźnik potencjału płuczki do transportu zwiercin [-]

CVR – miąższość nadkładu [m]

dDP – średnica wewnętrzna przewodu [m], [in]

dN – średnica dyszy w narzędziu [in], [mm]

DDP – średnica zewnętrzna przewodu [m], [in]

DF – wypadkowa gęstość płynu wzbogaconego fazą stałą [g/cm3], [t/m3]

DH – średnica otworu [m], [in]

DMUD – gęstość płuczki zatłaczanej do otworu [g/cm3], [t/m3]

DPIPE – średnica zewnętrzna rurociągu [m], [in]

DSLURRY – gęstość szlamu wiertniczego [g/cm3], [t/m3]

DSOLIDS – średnia gęstość przewiercanej formacji [g/cm3], [t/m3]

ECD – ekwiwalentny ciężar adekwatny płuczki [G/cm3], [kN/m3], [ppg]

K – współczynnik konsystencji [lb.sn/100 ft2]

L – długość przewodu wiertniczego w otworze [m]

LH – długość otworu [m]

MBENTONITE – masa zużytego bentonitu [kg], [t]

MF – iloraz objętości płynu mieszanego z jedną objętością fazy stałej [-]

MW – ciężar adekwatny płuczki [G/cm3], [kN/m3]

n – wykładnik potęgowy [-]

NHP – moc hydrauliczna oddawana w dyszach narzędzia [kW]

NPL – strata (spadek) ciśnienia w dyszach [kPa], [bar]

NV – prędkość płuczki w dyszach narzędzia [m/s}

Q – strumień przepływu płuczki (wydatek pompy) [l/min], [m3/min]

PDYN – ciśnienie denne dynamiczne [kPa], [bar],

PGEO – ciśnienie geostatyczne [kPa], [bar],

PSTAT – ciśnienie denne hydrostatyczne [kPa], [bar]

PP – ciśnienie tłoczenia płuczki [kPa], [bar], [psi]

PPL – straty ciśnienia w przewodzie wiertniczym [kPa], [bar], [psi]

PV – lepkość plastyczna [mPas]

ROP – liniowy postęp wiercenia [m/min], [m/h]

RPM – prędkość obrotowa rotora lepkościomierza [obr./min]

SDR – iloraz średnicy rury i jej grubości ścianki [-]

SG – względna gęstość (iloraz gęstości substancji badanej do gęstości substancji referencyjnej) [-]

SPL – straty ciśnienia w rurociągach powierzchniowych [kPa] [psi]

SR – prędkość ścinania w przestrzeni pierścieniowej [s-1]

SW – ciężar adekwatny substancji [G/cm3], [kN/m3]

SWF – średni ciężar adekwatny formacji geologicznej [G/cm3], [kN/m3]

TSB – czas przepływu płuczki do narzędzia [min]

TBS – czas wypływu płuczki z dna otworu [min]

TTOTAL – całkowity czas obiegu płuczki w układzie zamkniętym [min]

TCV – całkowita objętość cyrkulacji [m3]

TDT – całkowity czas wiercenia (praca na spodzie otworu) [h]

TMC – całkowity koszt materiałów płuczkowych [PLN], [EUR]

TPJ – czas wiercenia pojedynczego kawałka przewodu [min]

TPL – całkowite straty ciśnienia w obiegu płuczkowym [kPa], [bar], [psi]

TVD – aktualna głębokość otworu [m]

V – objętość substancji [m3]

VAS – objętość płuczki w przestrzeni pierścieniowej otworu [m3]

VBT – objętość płuczki w zbiornikach buforowych [m3]

VDL – objętość płuczki straconej wewnątrz otworu [m3]

VDP – objętość płuczki wewnątrz przewodu wiertniczego [m3]

VH – pojemność wierconego otworu [m3]

VMAT – objętość ciała zanurzonego w płynie [m3]

VMT – objętość płuczki w zbiorniku płuczkowym [m3]

VPIT – objętość płuczki w zbiornikach ziemnych [m3]

VRT – objętość płuczki w systemie separacji faz [m3]

VSL – objętość płuczki straconej na powierzchni [m3]

VSOLIDS – objętość zwiercin generowanych w jednostce czasu [l/min], [m3/min]

VTOTAL – całkowita objętość płuczki w układzie [m3]

VWATER – objętość zużytej wody [m3]

WT – grubość ścianki [mm], [in]

X – zawartość fazy stałej [%]

Literatura

[1] Baker Hughes Inteq: Drilling Fluids Reference Manual, 2007 Edition

[2] Bourgoyne A., Chenever M.: Applied Drilling Engineering, Society of Petroleum Engineers 1986

[3] Bridges S., Robinson L.: A Practical Handbook for Drilling Fluids Procesing, Elsevier Science 2020

[4] Drilling Contractors Association (DCA): HDD Technical Guidelines – Fourth Edition, Aachen 2016

[5] Gaboide G., Nguyen J.P.: Drilling Data Handbook, Editions Technip 2013

[6] HDD Consortium: Good Practice Guidelines, Fourth Edition 2017

[7] Izba Gospodarcza Gazownictwa: Standard Techniczny: Technologie bezwykopowe, horyzontalne przewierty sterowane ST-IGG-3301:2021, Warszawa 2022

[8] Osikowicz R.: Planowanie i realizacja projektów HDD. Programy technologiczne i technika wiercenia, „Inżynieria Bezwykopowa” 4/2019

[9] Osikowicz R.: Wprowadzenie do inżynierii płynów wiertniczych cz. I – III, „Inżynieria Bezwykopowa” 4/2023, 1/2024, 2/2024

[10] Robello S.: Formulas and Calculations for Drilling Operations, Scrivener Publishing 2010

[11] Skalle P.: Drilling Fluid Engineering, Pål Skalle & Ventus Publishing ApS 2011

[12] Speight J.: Formulas and Calculations for Drilling Operations, Wiley 2018

[13] Stryczek S. i in.: Poradnik Górnika Naftowego. Tom II. Wiertnictwo, Stowarzyszenie Naukowo-Techniczne Inżynierów i Techników Przemysłu Naftowego i Gazowniczego, Kraków 2015

[14] Zamora M., Power D.: Making a Case for AADE Hydraulics and the Unified Rheological Model, AADE Conference, Houston 2002