PG: Pierwszy w Polsce budynek, który powstał dzięki wykorzystaniu technologii addytywnych powstał w Wyszkowie, dzięki rozwiązaniom przygotowanym przez firmę Rebuild. Proszę opowiedzieć o historii tego projektu.

WR: Tak, obiekt został stworzony na zamówienie firmy McDonald’s i stanął przy 500-ej restauracji otwartej przez tę firmę w Polsce, a przy okazji w 25 rocznicę rozpoczęcia działalności McDonalds’s w naszym kraju. Inwestorowi zależało na tym, aby przygotować coś wyjątkowego. Nie mieliśmy jeszcze doświadczenia w budowaniu dużych obiektów przy wykorzystaniu rozwiązań addytywnych, dlatego postanowiliśmy zacząć od budynku technicznego.

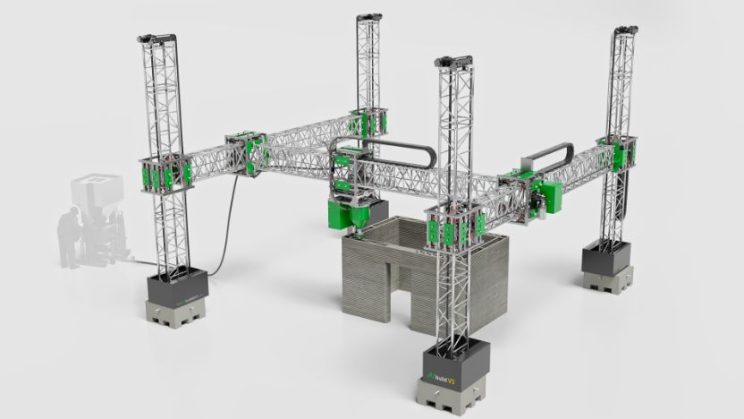

Przygotowaliśmy specjalną drukarkę do drukowania betonem, która dzięki rozwiązaniom kratownicowym (wykorzystaliśmy kratownice estradowe) mogła objąć cały obrys planowanego obiektu. Do Wyszkowa przyjechaliśmy wczesnym popołudniem i zaczęliśmy montaż. Wieczorem byliśmy już gotowi do rozpoczęcia drukowania. Sam druk rozpoczął się następnego dnia rano. Ze względu na wiatr pojawił się mały kłopot z mieszanką. Okazało się, iż wiatr nadmiernie ją wysuszał. Po dodaniu większej ilości wody do mieszaki problem udało się rozwiązać. Ponieważ beton ma relatywnie wysoką masę i wolno zastyga, w pierwszym rzucie zatrzymaliśmy drukowanie, gdy konstrukcja sięgnęła wysokości 40 cm. Nie chcieliśmy, aby doszło do utraty nośności najniższych warstw. Następnego dnia, już pewniejsi, iż ryzyko jest niewielkie wydrukowaliśmy 75 cm. Pojawiały się różne kłopoty, m. in. z pompą do betonu, a samą drukarkę trzeba było dokaliborować, jednak mimo to, cała konstrukcja była gotowa w ciągu trzech dni.

O tej realizacji z punktu technicznego piszemy także na Poradniku Automatyka:

Sterownik Astraada One w wielkogabarytowej drukarce 3D do zadań konstrukcyjnych

To niedużo, ale ponieważ to był pionierski projekt należy się spodziewać, iż przy kolejnych ten czas byłby jeszcze krótszy, czy tak?

Następny projekt zrealizowaliśmy niedługo potem. Dostaliśmy zlecenie wydrukowania trzech budynków o powierzchni ok. 7 metrów kwadratowych każdy, zlokalizowanych obok siebie o wyjątkowo grubych ścianach, ale o różnych strukturach. Budowle te miały posłużyć do testów palności. Testy te jeszcze nie zostały przeprowadzone. W tym projekcie uznaliśmy, iż aby najefektywniej gospodarować zasobami konieczne jest zrealizowanie go w trybie ciągłym, zmianowym. Całość zajęła 28 godzin. W przyszłości będzie można nie tylko realizować takie projekty szybciej, ale też z większym rozmachem. Nie ma przeszkód, żeby z wykorzystaniem technologii addytywnych budować obiekty wyższe i o większej powierzchni. Beton, którego używamy ma wytrzymałość na ściskanie na poziomie 30 Mpa (megapaskali), a beton komórkowy powszechnie używany w budownictwie ok. 2 MPa. Oczywiście są jeszcze pewne ograniczenia prawne. Nie istnieje certyfikacja budowli realizowanych dzięki technologiom addytywnym, ale jeżeli konstruktor przeliczy siły działające na dany obiekt stworzony w technologii druku 3D i podpisze się pod projektem, taki budynek może powstać i być legalnie użytkowany. jeżeli wiec przedsiębiorstwa rozważają rozbudowę swojej działalności tworzenie obiektów technicznych, a docelowo także tych użytkowych, powinny rozważyć technologie addytywne.

Druk 3D w budownictwie wydaje się ciekawą alternatywą dla tradycyjnych technik budowlanych, ale w produkcji przemysłowej chyba zadomowi się szybciej, a wręcz już tam się zadomawia. Proszę powiedzieć jakie zastosowania są najpowszechniejsze?

Liderem wykorzystania druku 3D jest branża motoryzacyjna. Drukuje się coraz więcej skomplikowanych podzespołów samochodowych. Do najpowszechniejszych zastosowań należy prototypowanie. Oczywiście mówimy tu o druku z wykorzystaniem FDM, czyli termoplastycznch tworzyw sztucznych, ale coraz częściej także o druku metalem, czy żywicami. Niektóre części mogą powstać wyłącznie z wykorzystaniem technologii przyrostowych, bo z żadnym narzędziem nie da się podejść w środek bryły, by tam uzyskać pożądany kształt. Rozwiązania te sprawdzają się także np. przy tworzeniu tzw. struktur przekładkowych, czyli przy wykonywaniu takich materiałów kompozytowych, które mają dwie silne warstwy zewnętrzne i lekki rdzeń pomiędzy nimi.

Inny obszar zastosowania technologii addytywnych to lotnictwo, gdzie często pojawia się potrzeba stworzenia struktur kompozytowych o określonej elastyczności, a jednocześnie wytrzymałych i lekkich. W tym zastosowaniu sprawdza się na przykład struktura typu honeycomb (plaster miodu). Chodzi o układ wsporników wypełniających np. skrzydło, które kształtem przypominają puste w środku plastry miodu. Technologia druku 3D pozwala precyzyjnie zaprojektować taką strukturę, zagęścić ją lub rozrzedzić, dobierając wymagane parametry i redukując masę całkowitą.

Przykład wydruku EDCP. Źródło: https://www.rebuild3dcp.com/

Przykład wydruku EDCP. Źródło: https://www.rebuild3dcp.com/Kolejny obszar, niezwykle obiecujący, jeżeli chodzi o wykorzystanie technologii przyrostowych to medycyna. Wszelkie implanty, protezy dzięki technologiom przyrostowym mogą być dopasowane do konkretnego pacjenta. Można na przykład zeskanować kość i dopasować do niej ortezę wydrukowaną na drukarce 3D. Mój siedmioletni syn złamał niedawno rękę i mieliśmy kłopot ze zdobyciem ortezy. Z jakiegoś powodu produkcja ortez dla dzieci jest nieopłacalna. Gdyby wykorzystać druk 3D można by takie ortezy przygotowywać na życzenie, w dowolnym rozmiarze. Kolejny przykład to drukowanie przymiarów pozwalających chirurgowi na zaplanowanie operacji, tak aby dokonać precyzyjnych cięć. Oczywiście druk 3D sprawdza się też w stomatologii, pozwalając przygotowywać modele implantów i implanty.

Zdaje się, iż istnieje też możliwość zastosowania druku 3D do rozmaitych napraw czy usprawnień istniejących już przedmiotów bądź urządzeń.

Kiedyś zepsuła mi się drukarka atramentowa. Było to mechaniczne uszkodzenie związane ze zużyciem trybików plastikowych. Dzięki drukarce 3D mogłem takie trybiki zrobić, wymienić i zaoszczędzić na serwisie. Miłośnicy klocków Lego, niekoniecznie dzieci, często znajdują się w sytuacji, w której brakuje im klocka określonego rodzaju. Zdarza się, iż można go dokupić, ale jako część drogiego zestawu. Wydrukowanie klocka na drukarce 3D załatwia sprawę.

Druk 3D może też służyć do przystosowania istniejących obiektów do nowych funkcji czy specjalnych wymagań użytkowników. Z firmą ANV Production brałem udział w projekcie, którego celem było przystosowywanie mebli do potrzeb osób niepełnosprawnych. Jest wiele rodzajów niepełnosprawności, a z każdym wiążą się inne ograniczenia. Masowa produkcja mebli dla osób z niepełnosprawnościami jest więc niemożliwa. Potrzeba personalizacji sprawia, iż dzięki drukowi 3D można dopasować klamki, uchwyty, rączki czy inne rozwiązania umożliwiające korzystanie z mebli do potrzeb konkretnych osób.

Spróbujmy może przenieść się do środowiska przemysłowego. Załóżmy, iż menedżer produkcji, zastanawia się nad inwestycją w rozwiązania z obszaru druku 3D. Jakie korzyści mogłaby mu przynieść ta inwestycja, w wymiarze czasu i efektywności?

Jeśli na potrzeby zakładu produkcyjnego chcemy gwałtownie wykonać prototyp jakiegoś rozwiązania to nie ma lepszej technologii. Dzięki prototypom oceniamy estetykę końcowego produktu, robimy testy użytkowe, pokazujemy grupie fokusowej, by zebrać feedback, dzięki czemu możemy gwałtownie wysondować rynek i zbadać przyszłe możliwości komercyjne w kontekście danego produktu. Możemy łatwo tworzyć formy, które są niepowtarzalne, co pozwala nam dotrzeć do klientów, którzy cenią sobie unikalność, a są to często osoby zamożne.

Warto też zwrócić uwagę, iż dzięki technologiom przyrostowym można znacząco poprawić elastyczność produkcji, czyli np. bardzo gwałtownie zmieniać asortyment. Wyobraźmy sobie sytuację, w której inwestujemy bardzo duże środki w linię montażową produktu, który staje się niemodny, a klienci przestają go kupować. Wtedy zostajemy z infrastrukturą, która być może choćby jeszcze nie zdążyła się spłacić, a to oznacza poważne zagrożenie dla płynności finansowej całej organizacji. Aby zapobiegać takim scenariuszom warto postawić na produkcję z wykorzystaniem druku 3D. Tu gwałtownie można wykonać nie tylko prototyp, ale też krótkie serie produktu, co do którego istnieje podejrzenie, iż może gwałtownie zejść z rynku. Można ponadto gwałtownie zoptymalizować produkt zanim uruchomimy pełnoskalową produkcję seryjną, tak by uniknąć sytuacji spadku zainteresowania albo tak zaplanować docelową produkcję, dzięki testom wykonanym z użyciem druku 3D, by móc łatwo modyfikować docelowy produkt w przyszłości.

Wizualizacja drukarki 3D, źródło: https://www.rebuild3dcp.com/

Wizualizacja drukarki 3D, źródło: https://www.rebuild3dcp.com/To bardzo interesujący wątek, bo rynki stają się coraz bardziej elastyczne. Zmiana stała się ich cechą charakterystyczną zwłaszcza w kontekście konfliktów geopolitycznych, pandemii, a co za tym idzie zerwanych łańcuchów dostaw.

Tak, to coraz większe wyzwanie dla zakładów produkcyjnych. Duży Fiat produkowany był mniej więcej przez 30 lat. Teraz żaden model samochodu (w danej generacji) nie jest produkowany dłużej niż przez 10 lat. Najczęściej okres pomiędzy generacjami to 5-6 lat, a i tak w międzyczasie robi się tzw. liftingi. Tak jest ze wszystkimi produktami, co dla wytwórców oznacza konieczność dokonywania częstych przezbrojeń linii produkcyjnych.

Jeśli chodzi o zerwane łańcuchy dostaw, w tej chwili już nie jest z nimi tak źle, jak jeszcze przed kilkoma miesiącami, ale i tak postawienie na druk 3D daje nam pewność, iż np. w projektach badawczo rozwojowych nie zabraknie nam podzespołów. Technologie addytywne mogą stanowić swoisty backup logistyczny.

A jak jest z kosztami tego typu rozwiązań, jakie są trendy?

Obserwujemy rosnącą przystępność tego typu rozwiązań i rosnące zainteresowanie nimi. Wynika ono częściowo z faktu, iż na świecie stale rośnie liczba ludności, a coraz mniej osób ma kompetencje potrzebne do tworzenia rozmaitych dóbr, w tym tych pierwszej potrzeby. System kształcenia „produkuje” ludzi o bardzo wysokich kompetencjach, czy z wiedzą ogólną, a jednocześnie wiele osób ma wykształcenie podstawowe. To oznacza, iż pośrodku mamy przepaść. Brakuje ludzi o kompetencjach zawodowych czy technicznych. To oznacza także, iż technologie ułatwiające automatyzację, czy wyręczające ludzi w tych zadaniach wytwórczych będą coraz bardziej w cenie.

Koszt drukarki 3D może nie jest niski, choć wciąż maleje, ale na zakup należy spojrzeć jak na inwestycję. Kiedy drukarka już działa, to generuje minimalne koszty – w gruncie rzeczy koszt lokalu, materiału do druku, prądu. Co więcej nie wymaga ciągłej obsługi, więc nie trzeba zatrudniać dodatkowych pracowników. W dłuższym horyzoncie czasowym jest to więc inwestycja opłacalna. Wprawdzie druk 3D nie zastąpi wielkoskalowej produkcji seryjnej, bo metody przyrostowe nie gwarantują tak dużej prędkości wytwarzania, ale może być cennym uzupełnieniem linii produkcyjnej niosącym dodatkową wartość biznesową.

2 lat temu

2 lat temu